¿Por qué el compresor de aire alternativo de dos etapas es una aplicación de alta presión esencial? Funciona con aire en dos etapas y ofrece mayor eficiencia y más rendimiento respecto a otros. Desde fábricas hasta talleres de automóviles, cree firmemente en que está preparado para realizar todas las tareas industriales exigentes.

Este artículo está destinado a brindarlo todo sobre los compresores de aire alternativos de 2 etapas, desde qué son hasta las especificaciones, operación, solución de problemas, seguridad y aplicación.

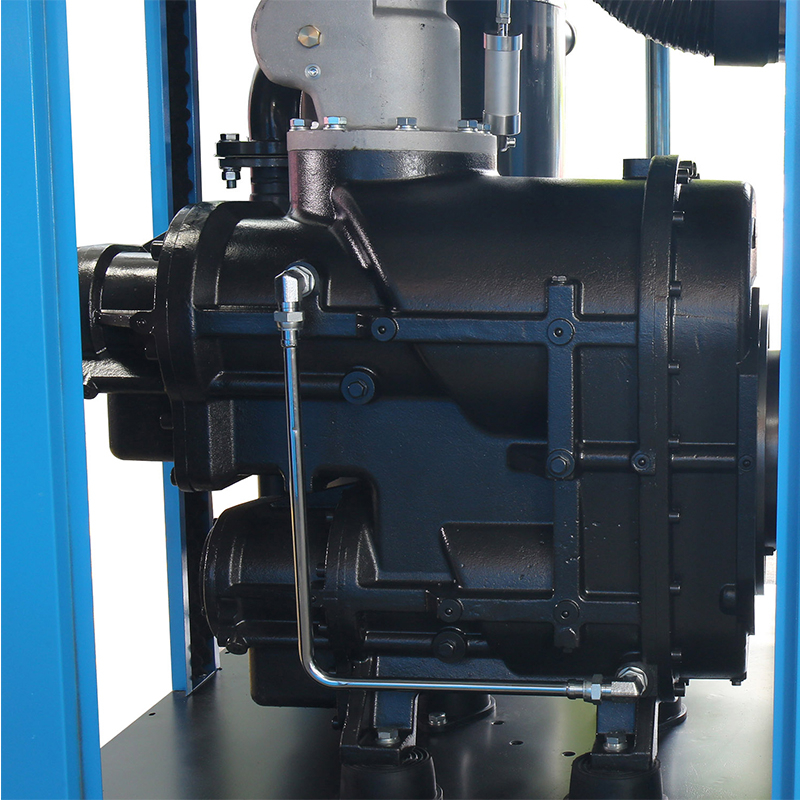

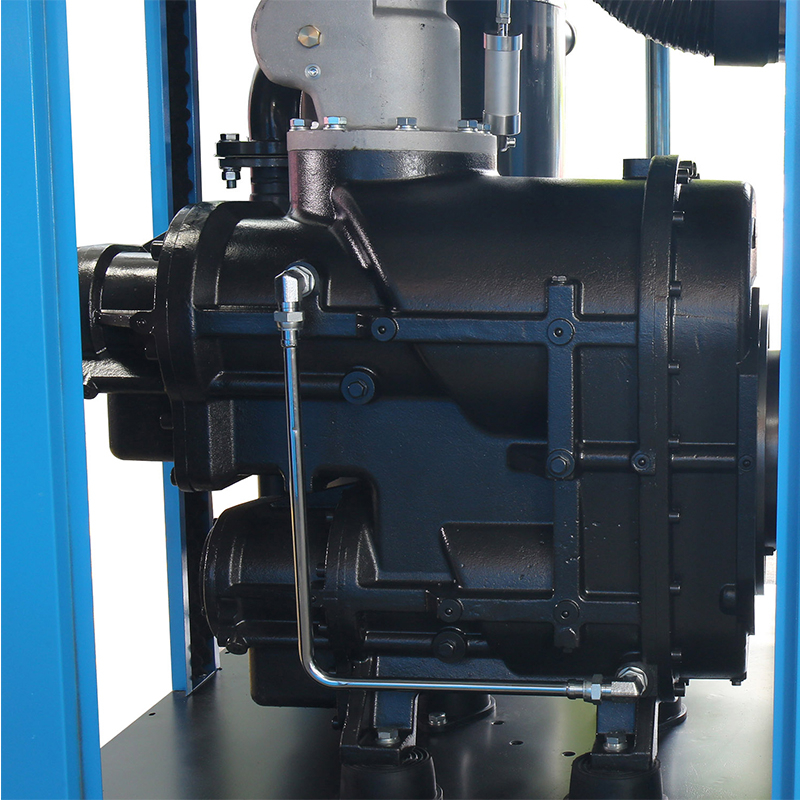

Compresor de aire de tornillo móvil eléctrico de compresión de dos etapas

¿Qué es un compresor de aire alternativo de 2 etapas?

A Compresor de aire alternativo de 2 etapas Es un tipo especializado de compresor cuya capacidad se mejora al permitir que el aire se mueva en dos cámaras diferentes en dos intervalos de tiempo diferentes, mientras se genera presión de aire y una mayor eficiencia en comparación con cualquier compresor de una sola etapa. Ha encontrado amplias aplicaciones en todas las industrias y oficios donde las herramientas, máquinas y procesos funcionan con aire a alta presión.

Componentes y función en los sistemas aéreos

Los componentes clave de un compresor de aire alternativo de 2 etapas incluyen:

Cilindro y pistón de baja presión: Maneja la etapa inicial de compresión.

Intercooler: Un intercambiador de calor que enfría el aire entre etapas.

Cilindro y pistón de alta presión: Completa la segunda etapa de compresión.

Cigüeñal y bielas: Convierta el movimiento giratorio en movimiento lineal para pistones.

Tanque de aire: Almacena el aire comprimido para una entrega constante.

Válvulas de control: Regule el flujo de aire y la presión para garantizar la seguridad y la eficiencia.

En sistemas de aire más amplios, estos compresores desempeñan un papel fundamental en el suministro de aire confiable a alta presión para tareas como alimentar herramientas neumáticas, operar equipos de fabricación y ejecutar sistemas HVAC.

Importancia en aplicaciones industriales

Los compresores de aire alternativos de 2 etapas son esenciales en industrias que exigen un suministro de aire de gran volumen y alta presión, que incluyen:

Fabricación: Se utiliza para tareas como conformado, mecanizado y pintura de metales.

Energía: Proporciona aire presurizado para turbinas y operaciones de perforación.

Automotor: Alimenta líneas de montaje y herramientas neumáticas.

Cuidado de la salud: Garantiza un suministro de aire confiable en dispositivos médicos y de esterilización.

La capacidad de producir aire a alta presión con una eficiencia energética mejorada hace que estos compresores sean indispensables en entornos donde el rendimiento, la confiabilidad y la rentabilidad son prioridades.

¿Cómo funciona un compresor de aire alternativo de 2 etapas?

El funcionamiento de un compresor de aire alternativo de 2 etapas gira en torno a comprimir aire en dos etapas secuenciales:

Compresión de primera etapa:

El aire ambiente ingresa a un cilindro grande de baja presión. El pistón comprime el aire a una presión intermedia, normalmente entre 60 y 90 PSI, generando calor durante el proceso. Luego, este aire pasa a la siguiente etapa a través de un intercooler.

Proceso de interenfriamiento:

El intercooler reduce la temperatura del aire comprimido antes de que ingrese al cilindro de alta presión. La refrigeración es vital ya que mejora la eficiencia al reducir el trabajo requerido en la segunda etapa y minimiza el estrés térmico en los componentes.

Compresión de segunda etapa:

El aire enfriado de presión intermedia ingresa a un cilindro más pequeño de alta presión, donde se comprime aún más a la presión deseada, que a menudo supera los 175 PSI. Luego, el aire comprimido se almacena en un tanque para su uso en diversas aplicaciones.

Este proceso de dos etapas da como resultado una mejor eficiencia energética, un menor desgaste y una mayor producción de presión en comparación con los sistemas de una sola etapa.

Compresor de aire rotativo de doble tornillo con inyección de aceite

¿Cuáles son las ventajas de un compresor de aire alternativo de 2 etapas?

A Compresor de aire alternativo de 2 etapas Ofrece varios beneficios en comparación con su contraparte de una sola etapa, particularmente en aplicaciones que requieren salida de alta presión.

Mayor eficiencia energética

El proceso de intercooler entre las dos etapas reduce la temperatura del aire, requiriendo menos energía para la segunda etapa de compresión.

Esta eficiencia se traduce en menores costos operativos, especialmente en aplicaciones que exigen un uso continuo.

Capacidad para presiones más altas

Estos compresores pueden alcanzar presiones superiores a 175 PSI, lo que los hace ideales para tareas industriales que requieren un suministro de aire robusto, como alimentar herramientas neumáticas de alta resistencia y operar sistemas hidráulicos.

Mayor durabilidad y longevidad

Al dividir el proceso de compresión en dos etapas, se reduce la carga de trabajo en cada cilindro, minimizando el desgaste.

El proceso de intercooling ayuda a proteger los componentes del estrés relacionado con el calor, extendiendo la vida útil general del equipo.

Rendimiento consistente para operaciones a gran escala

¿Dónde se utilizan los compresores de aire alternativos de 2 etapas?

1. Instalaciones de fabricación y producción

metalurgia: Alimenta herramientas neumáticas como taladros y amoladoras para cortar, dar forma y terminar con precisión componentes metálicos en fábricas.

Líneas de montaje: Suministra presión de aire constante a sistemas automatizados para tareas como atornillado, soldadura y embalaje en entornos de producción en masa.

Moldeo de plástico: Proporciona aire a alta presión para operar máquinas de moldeo por inyección, lo que garantiza una conformación precisa de piezas y productos de plástico.

2. Industria automotriz

Inflación de neumáticos: Proporciona el aire a alta presión necesario para inflar neumáticos de vehículos grandes o industriales, garantizando seguridad y rendimiento óptimo.

pintura en aerosol: Mantiene una presión constante para las pistolas pulverizadoras, lo que permite una aplicación de pintura suave y uniforme con un mínimo exceso de pulverización en trabajos de pintura de automóviles.

Herramientas neumáticas: Alimenta herramientas neumáticas como llaves y trinquetes, que son cruciales para una reparación y mantenimiento automotriz rápidos y confiables.

3. Sector energético

Petróleo y gas: Presuriza tuberías para el transporte seguro y eficiente de gases y líquidos, críticos en operaciones upstream y downstream.

Plantas de energía: Soporta sistemas neumáticos para controles de válvulas, instrumentación y refrigeración por aire, mejorando la confiabilidad en los procesos de generación de energía.

4. Construcción y Minería

Herramientas de uso pesado: Opera equipos potentes, como martillos neumáticos y perforadoras de roca, para romper concreto, rocas y otros materiales en el sitio.

Transporte de materiales: Mueve materiales a granel como cemento y arena mediante sistemas de aire comprimido, asegurando un transporte eficiente sin esfuerzo manual.

5. Atención sanitaria y farmacéutica

Sistemas de gases medicinales: Suministra aire comprimido para ventiladores, sistemas de administración de anestesia y otros equipos médicos de soporte vital.

Embalaje: Impulsa máquinas neumáticas para garantizar un llenado, sellado y envasado precisos de medicamentos manteniendo condiciones estériles.

6. Industria de alimentos y bebidas

Embotellado y Envasado: Alimenta líneas automatizadas para llenar botellas y latas, tapar y etiquetar, garantizando eficiencia e higiene.

Transportadores neumáticos: Transporta ingredientes alimentarios en polvo o granulados, como harina y azúcar, sin contaminación ni daños.

7. Aeroespacial y Defensa

Mantenimiento de aeronaves: Alimenta herramientas como remachadoras y lijadoras para ensamblar, reparar o mantener componentes críticos de aeronaves.

Instalaciones de prueba: Crea entornos de alta presión para probar el rendimiento y la durabilidad de sistemas como los hidráulicos y neumáticos.

8. Agricultura

Sistemas de riego: Proporciona aire presurizado para operar sistemas de rociadores, mejorando la eficiencia de la distribución del agua en la agricultura a gran escala.

Operación de Maquinaria: Alimenta equipos neumáticos para cosechar, plantar semillas y procesar cultivos, reduciendo el trabajo manual y aumentando la productividad.

Soluciones de resolución de problemas para compresores de aire alternativos de 2 etapas

1. El compresor no arranca

Posibles causas:

No hay suministro de energía o fusible quemado.

La protección contra sobrecarga se ha disparado.

Presostato o motor defectuoso.

Soluciones:

Verifique la fuente de alimentación, los disyuntores y reemplace los fusibles quemados.

Restablecer la protección contra sobrecarga.

Inspeccionar el interruptor de presión y el motor; reparar o reemplazar si es necesario.

2. Baja presión de aire o pérdida de presión

Posibles causas:

Fugas de aire en tuberías, válvulas o accesorios.

Anillos de pistón o placas de válvula desgastados.

Filtros de entrada de aire obstruidos.

Soluciones:

Localice y repare las fugas utilizando agua y jabón para detectar burbujas.

Inspeccione y reemplace los anillos de pistón o placas de válvula desgastados.

Limpie o reemplace los filtros de aire obstruidos.

3. Ruido o vibración excesivos

Posibles causas:

Componentes o pernos de montaje flojos.

Cojinetes del cigüeñal desgastados.

Poleas o correas desalineadas.

Soluciones:

Apriete los pernos y sujetadores flojos.

Inspeccione y reemplace los cojinetes del cigüeñal si están desgastados.

Realinee y tense las poleas y correas correctamente.

4. Calentamiento excesivo

Posibles causas:

Ventilación insuficiente.

Niveles de lubricante bajos o degradados.

Acumulación de carbón en los cilindros.

Soluciones:

Asegúrese de que haya una ventilación adecuada alrededor del compresor.

Verifique y rellene o reemplace el lubricante según sea necesario.

Limpie los depósitos de carbón de cilindros y válvulas.

5. Fugas de aceite o alto consumo de aceite

Posibles causas:

Anillos o sellos de pistón desgastados.

Depósito de aceite demasiado lleno.

Conexiones flojas o juntas dañadas.

Soluciones:

Reemplace los anillos o sellos de pistón desgastados.

Mantenga el nivel de aceite dentro del rango recomendado.

Inspeccione y apriete las conexiones o reemplace las juntas.

6. Humedad excesiva en el aire comprimido

Posibles causas:

Trampa de humedad o sistema de drenaje defectuoso.

Operando en ambientes de alta humedad.

Posenfriador o separador ineficiente.

Soluciones:

Revisar y limpiar las trampas de humedad; reparar o reemplazar si está defectuoso.

Instale un sistema de secado o mejore la eficiencia del posenfriador.

Utilice el compresor en un área con menor humedad si es posible.

Consejos para el mantenimiento del compresor de aire alternativo de 2 etapas

1. Lubricación regular y monitoreo de aceite

Para su compresor de aire alternativo de 2 etapas, asegúrese de que el cárter contenga lubricante limpio y adecuado para minimizar la fricción y el sobrecalentamiento. Cambie el aceite de acuerdo con las pautas del fabricante para mantener la eficiencia y extender la vida útil de los componentes. Verifique periódicamente si hay fugas de aceite, asegurándose de que el compresor funcione sin problemas bajo las demandas de alta presión típicas de los sistemas de dos etapas.

2. Limpie o reemplace los filtros de aire con frecuencia

Un compresor de aire alternativo de 2 etapas depende de un flujo de aire sin restricciones para un rendimiento óptimo. Los filtros sucios pueden reducir el flujo de aire, provocando ineficiencia y daños internos. Inspeccione los filtros con regularidad, límpielos o reemplácelos según sea necesario, especialmente en ambientes polvorientos, para proteger los componentes del compresor y mantener una salida de presión de aire constante.

3. Inspeccione y apriete las conexiones con regularidad

La vibración en un compresor de aire alternativo de 2 etapas puede aflojar las conexiones y provocar fugas de aire o aceite. Revise y apriete periódicamente las mangueras, pernos y accesorios. Las conexiones correctamente aseguradas no sólo previenen fallas del sistema sino que también garantizan que el compresor funcione de manera eficiente en condiciones de alta presión y servicio pesado.

Llamado a la acción

¿Listo para mejorar sus operaciones con un confiable compresor de aire alternativo de 2 etapas?

Aivyter es su socio de confianza en soluciones de compresores de alto rendimiento. Nuestros compresores están diseñados para ofrecer eficiencia, durabilidad y precisión superiores, lo que los hace ideales para una amplia gama de aplicaciones industriales.

No permita que el tiempo de inactividad o la ineficiencia lo frene. Póngase en contacto con Aivyter hoy para explorar nuestra amplia gama de compresores de aire alternativos de 2 etapas. Experimente soporte incomparable, precios competitivos y equipos en los que puede confiar.

Comuníquese ahora: ¡deje que Aivyter impulse su éxito!

Preguntas frecuentes (FAQ)

P: ¿Qué es un compresor de aire alternativo de 2 etapas?

R: Un compresor de aire alternativo de 2 etapas comprime aire en dos etapas, logrando una presión más alta para aplicaciones industriales exigentes de manera eficiente.

P: ¿En qué se diferencia un compresor de aire alternativo de 2 etapas de un compresor de una sola etapa?

R: Un compresor de 2 etapas comprime el aire dos veces para obtener una presión más alta, mientras que uno de una sola etapa lo comprime una vez, ideal para necesidades de presión más baja.

P: ¿Cuáles son la presión y los caudales típicos de un compresor de aire alternativo de 2 etapas?

R: Estos compresores suelen ofrecer presiones de hasta 175 PSI y caudales que oscilan entre 10 y 50 CFM, según el modelo.

P: ¿Cómo se arranca y detiene correctamente un compresor de aire alternativo de 2 etapas?

R: Siga siempre el manual del usuario: abra la válvula de drenaje, enciéndalo, controle la acumulación de presión y apáguelo despresurizando.

P: ¿Por qué mi compresor de aire alternativo de 2 etapas se sobrecalienta durante el funcionamiento?

R: El sobrecalentamiento puede deberse a una ventilación insuficiente, niveles bajos de aceite o filtros de aire obstruidos. Garantizar el mantenimiento adecuado y los sistemas de refrigeración.

P: ¿Qué precauciones de seguridad debo seguir al utilizar un compresor de aire alternativo de 2 etapas?

R: Use equipo de protección, mantenga una ventilación adecuada, inspeccione las mangueras en busca de fugas y evite exceder los niveles de presión recomendados.

P: ¿Dónde puedo utilizar eficazmente un compresor de aire alternativo de 2 etapas?

R: Estos compresores destacan en talleres automotrices, plantas de fabricación e industrias que necesitan aire a alta presión para herramientas y maquinaria.

Español

Español