¿Alguna vez has pensado en cómo compresores de aire ¿Mantener niveles de presión exactos de forma autónoma? La respuesta está en la pieza crítica del equipo denominada interruptor de presión.

En las aplicaciones utilizadas en la fabricación y en los talleres, los interruptores de presión del compresor de aire sirven como protectores correctos de los sistemas de aire comprimido, lo que realmente ayuda a resaltar el equilibrio entre la demanda y el suministro de presión. Además, la incorporación de estos sofisticados dispositivos controla la potencia del compresor automáticamente, manteniendo así la consistencia de la presión y protegiendo el valor de la herramienta.

Esta guía exhaustiva analiza los tipos, funciones, criterios de selección y requisitos de mantenimiento de los interruptores de presión del compresor de aire.

¿Qué es un interruptor de presión del compresor de aire?

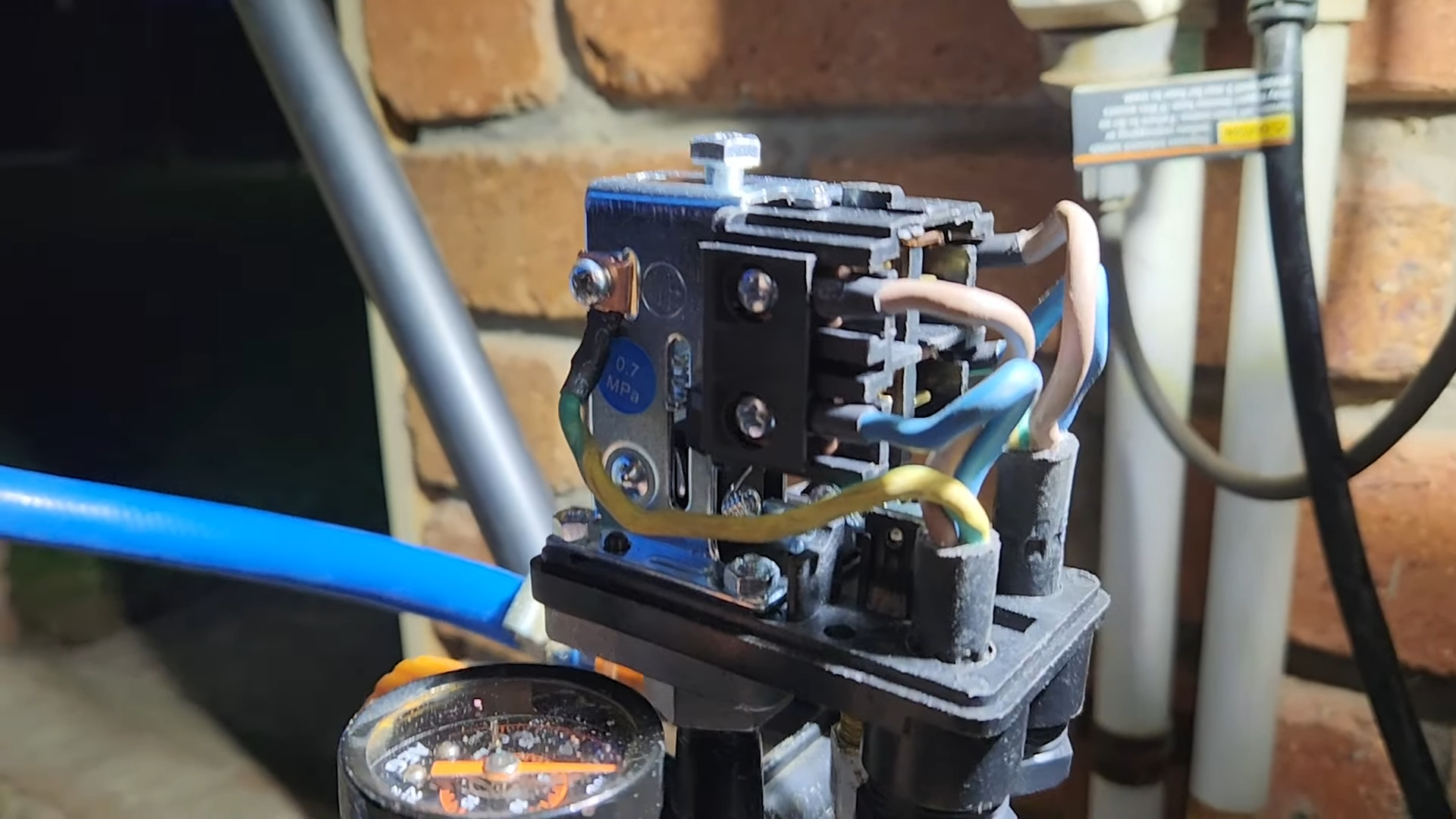

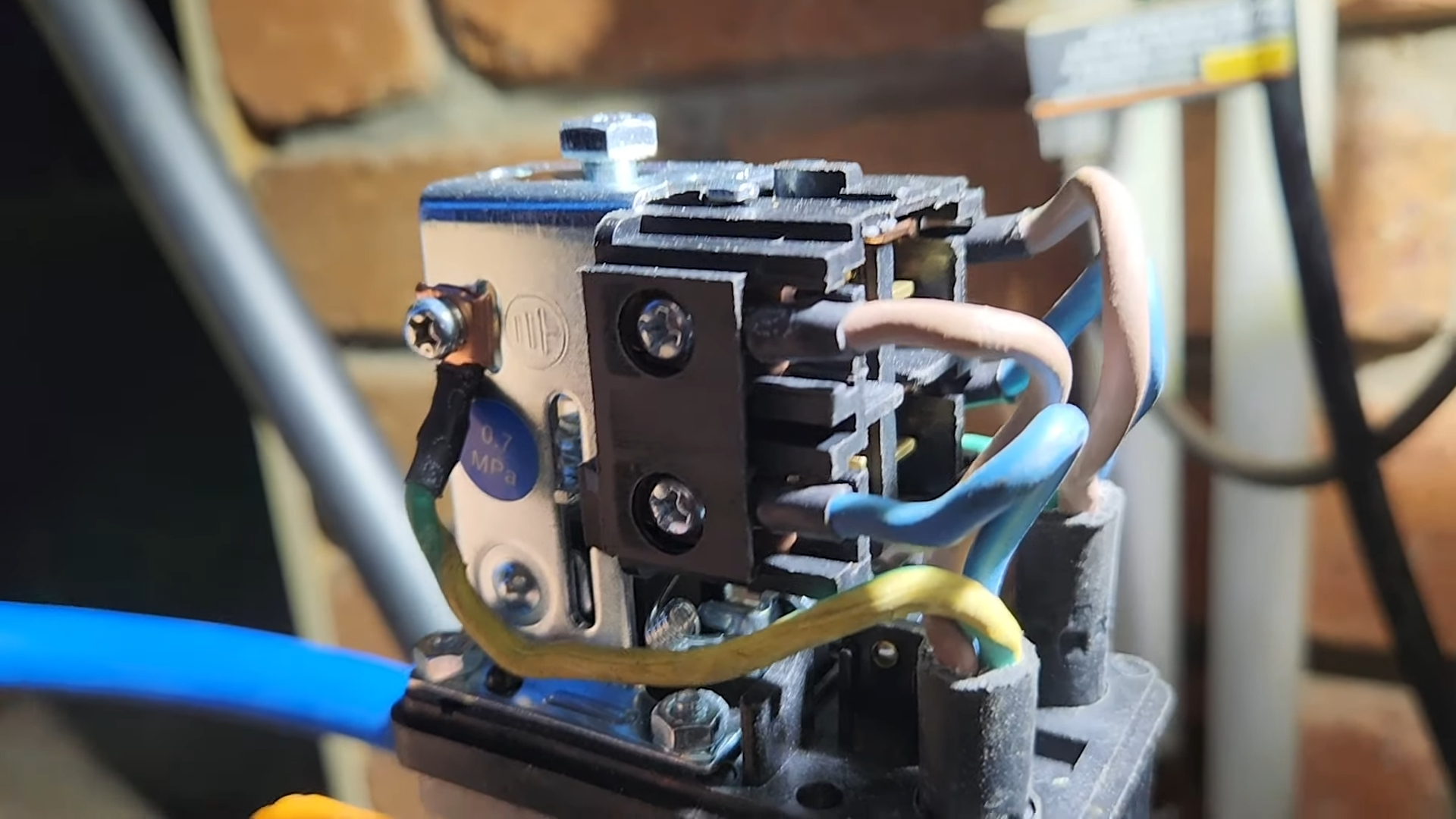

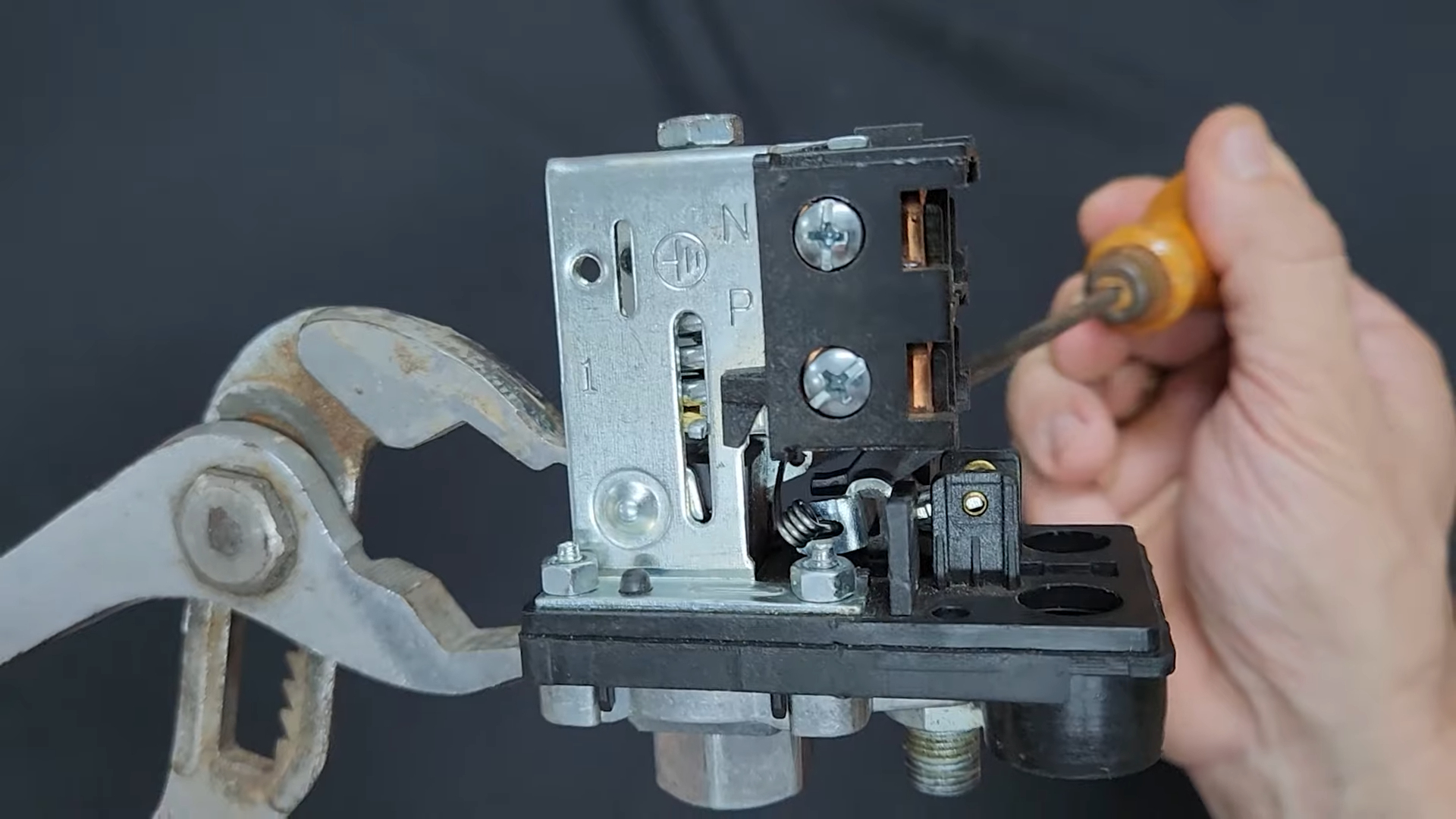

El principal mecanismo de control, que controla el funcionamiento automático de los compresores de aire, se denomina interruptor de presión del compresor de aire. Funciona eficientemente monitoreando y respondiendo a los cambios en la presión del aire presente en el sistema del compresor de aire. La funcionalidad principal del presostato del compresor de aire depende de su diafragma mecánico. Se flexiona en respuesta a la variación de presión y envía un contacto eléctrico que cerrará o romperá el circuito con el motor del compresor.

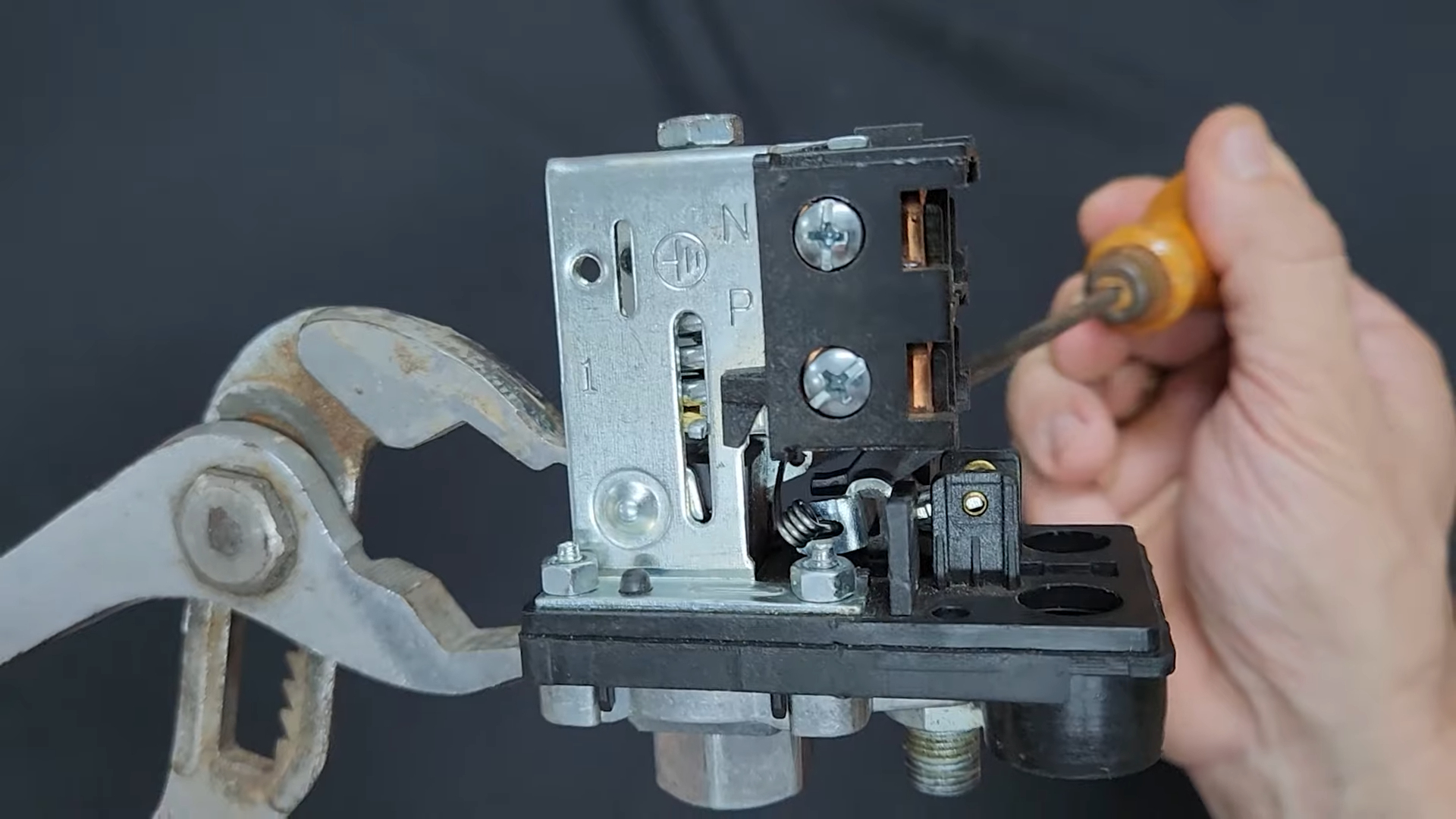

Mecanismo de interruptor de presión

Un interruptor de presión de aire tiene un mecanismo clave en un sistema de diafragma accionado por resorte asociado con contactos eléctricos. El interruptor corta la energía al compresor una vez que la presión alcanza el punto de corte establecido en el interruptor de presión de aire; Por lo general, esta sería una presión de alrededor de 125 a 175 PSI, según el dispositivo o modelo utilizado. Cuando la presión del sistema cae al punto de conexión, que está aproximadamente entre 20 y 30 PSI por debajo de la presión de corte, el interruptor se volverá a conectar y encenderá nuevamente el motor del compresor.

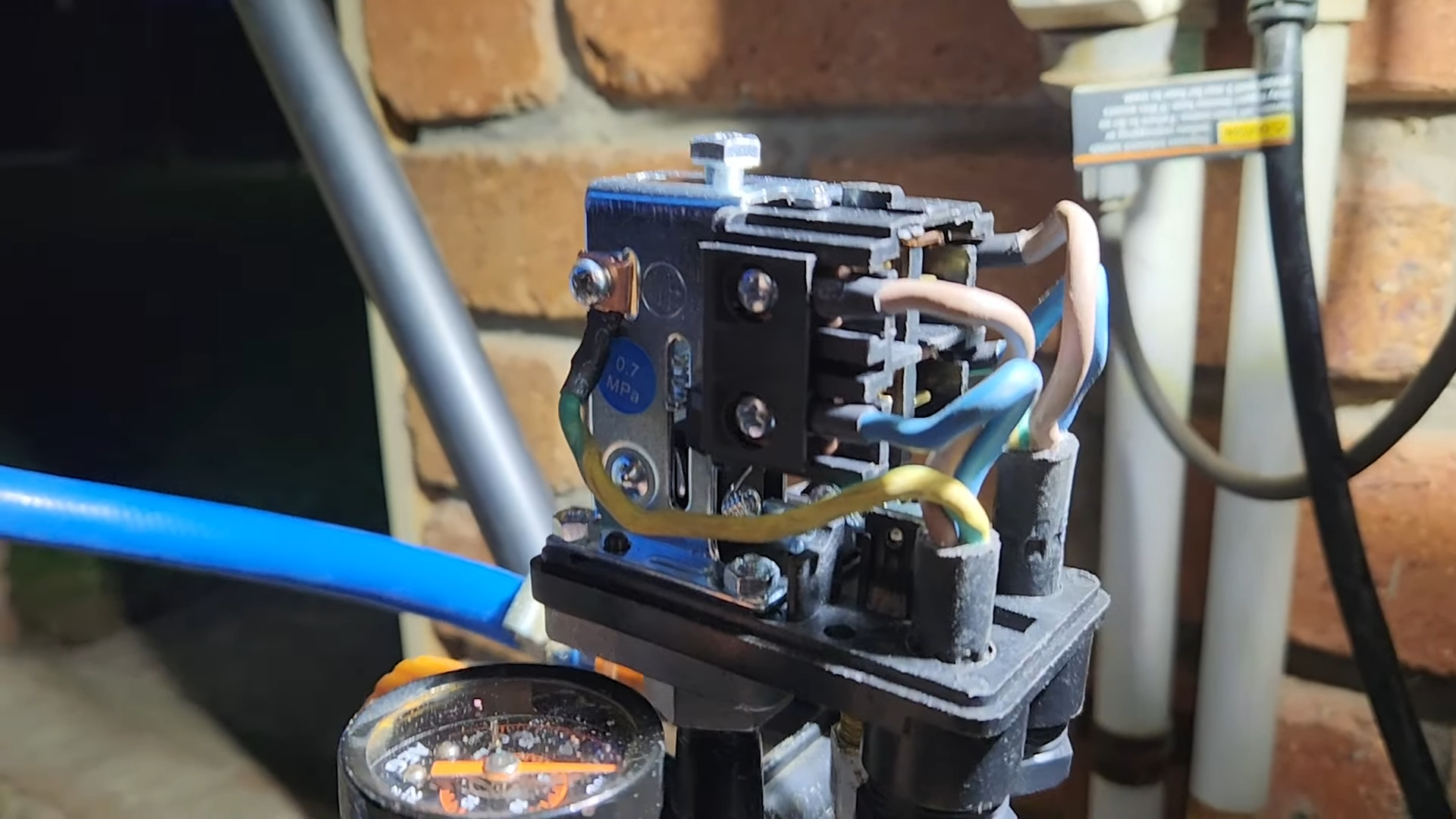

Componentes del interruptor de presión del compresor de aire

Diafragma sensor de presión

Membranas flexibles que responden a todos los cambios de presión que ocurren en el sistema y generalmente están construidas con materiales duraderos como caucho reforzado o polímeros sintéticos. Lo más importante es su confiabilidad y precisión para la detección de presión.

Resortes de ajuste

Los resortes de calibración cortan con precisión el límite ajustado de presión de entrada/salida, lo que permite establecer un rango de presión de funcionamiento según las necesidades específicas de la aplicación.

Contactos eléctricos

Los contactos eléctricos de alta resistencia cierran o interrumpen el circuito a través del cual se suministra energía al motor del compresor. Los contactos están fabricados con aleaciones de plata o cobre para una conductividad óptima, lo que ayuda a minimizar el desgaste.

Válvula de descarga

Es una válvula integrada que se instala para abrir el aire del cabezal de la bomba cuando el compresor deja de funcionar. Esto minimiza la carga durante el arranque y evita daños durante el ciclo de arranque del motor.

¿Cómo funciona el control del interruptor de presión de aire?

El interruptor de presión del compresor de aire funciona con una relación compleja entre las piezas mecánicas y eléctricas para lograr un control de presión preciso. Enciende y apaga el compresor automáticamente cuando la presión del aire comprimido alcanza un nivel predeterminado.

Presión del sistema de monitoreo

Mecanismo de detección de presión

El diafragma sensor de presión mide continuamente la presión del tanque, doblándose en respuesta a cualquier cambio de presión, convirtiendo así la energía mecánica en activación del interruptor mediante resortes calibrados.

Monitoreo del punto de ajuste

Los elementos sensores internos miden la presión en los puntos de conexión y desconexión especificados, que generalmente es un diferencial de 20 a 30 PSI que debería garantizar el ciclo adecuado del compresor.

Sistemas de retroalimentación

Dichos circuitos de retroalimentación de presión brindan un monitoreo de la presión en tiempo real, lo que garantiza lecturas de presión precisas y una respuesta inmediata ante cualquier cambio en el sistema a través de un sensor mecánico o electrónico.

Señales y operaciones de conmutación

Mecanismo de corte

Los contactos del interruptor se abren, interrumpiendo así el circuito eléctrico cuando la presión del tanque supera su límite (alrededor de 125-175 PSI), lo que provoca que se apague el motor del compresor.

Mecanismo de corte

Tan pronto como hay una caída en la presión debido a ese corte de presión, la tensión del resorte cierra los contactos del interruptor y energiza el motor del compresor.

Acción de la válvula de descarga

Cuando el motor se detiene, la válvula de descarga incorporada ventilará la presión del cabezal para que el compresor se reinicie contra esta contrapresión.

Ajustes del rango de presión

Regulación de presión diferencial

Es posible establecer la distancia adecuada entre la presión de conexión y desconexión con los mecanismos de resorte ajustables para técnicos, lo que permite una optimización precisa del tiempo del ciclo para aplicaciones específicas.

Proceso de calibración

El ajuste fino de los ajustes de presión implica un ajuste cuidadoso del encendido y apagado con indicadores de monitoreo de presión del sistema para una observación precisa.

Sistemas de anulación de seguridad

Entre otras características, un mecanismo de seguridad incorporado permite el funcionamiento sin exceder los índices de presión máxima y protege el compresor y el hardware adjunto.

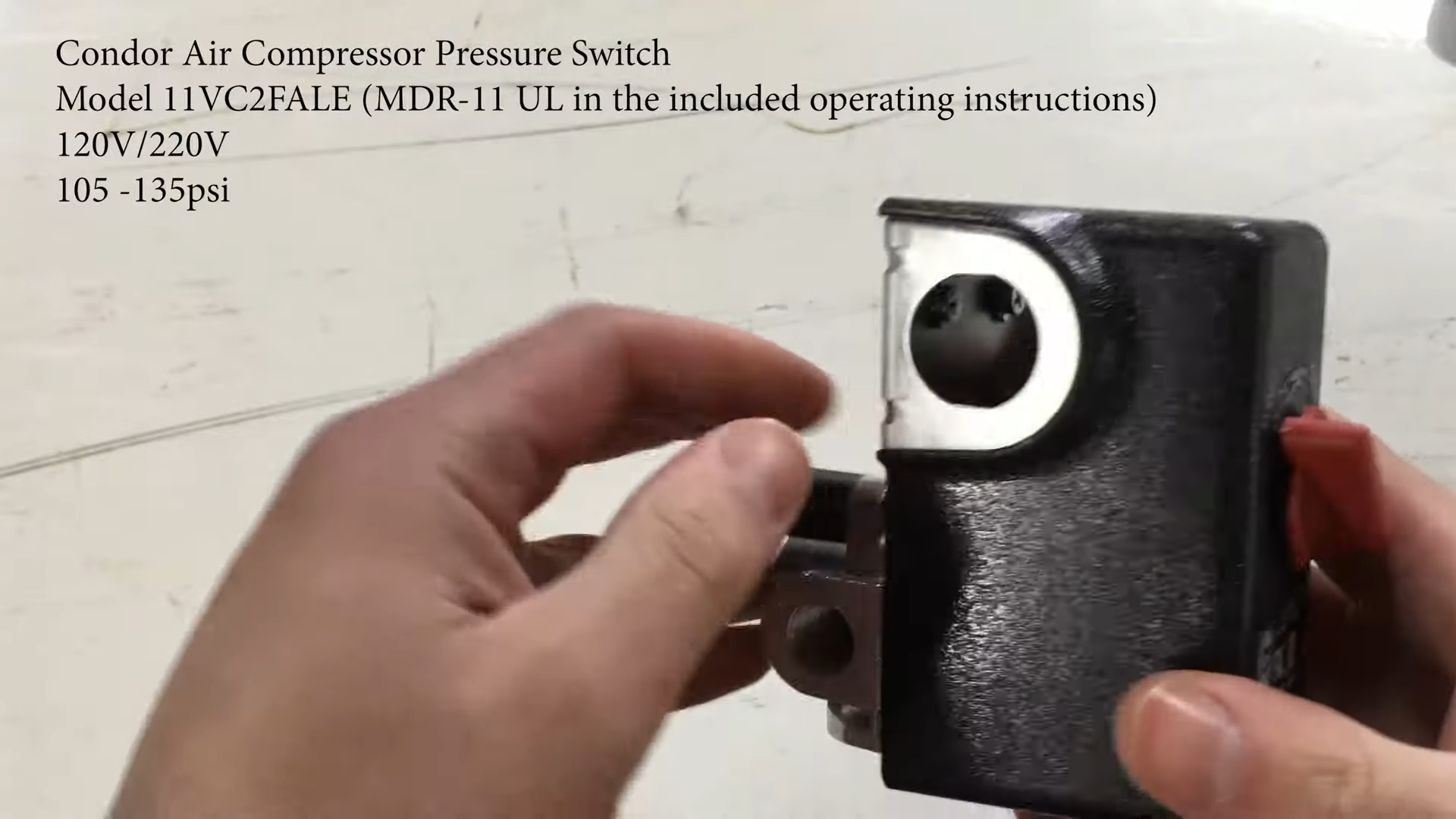

Tipos de interruptores de presión para compresores de aire

Características:

Utiliza un mecanismo de diafragma de tensión de resorte directamente vinculado mecánicamente a contactos eléctricos, y esto tiene la característica de ajustes de presión ajustables y también se puede calibrar manualmente.

Ventajas:

Construcción simple, operación confiable, rentabilidad, fácil mantenimiento y configuración del interruptor de presión de resolución de problemas muy simple para compresores de aire.

Desventajas:

La precisión en el control de la presión es limitada; requiere ajustes manuales, las piezas mecánicas se desgastarán con el tiempo y no tiene funciones avanzadas de monitoreo.

Solicitud:

Para talleres de compresores pequeños y medianos; compresor de aire portátil; necesidades industriales básicas que solo necesitan control de encendido y apagado.

Los interruptores de presión mecánicos del compresor de aire, la solución de control más simple, utilizan un sistema de tensión de resorte simple. Los compresores se activan o desactivan cuando la presión del tanque alcanza ciertos niveles preestablecidos mediante el movimiento de un diafragma. Este diseño bien probado proporciona una regulación de presión segura sin aparatos electrónicos sofisticados, lo que lo convierte en el más eficaz para los sistemas de aire comprimido comunes y corrientes que solo requieren una gestión de presión sencilla.

Presostato electrónico

Presupuesto:

Esto incluye un componente de detección de presión digital, así como una pantalla LED de presión en tiempo real, puntos de ajuste programables y varios mecanismos de control electrónico.

Beneficios:

Admiten un control de presión altamente preciso con lectura de pantalla digital y configuraciones programables, tienen un rendimiento constante y fluctuaciones de diferencial de presión estrechas.

Contras:

Tiene una inversión inicial más costosa, ya que puede pasar a una solución de problemas más complicada, pero esencialmente requiere una fuente de alimentación y depende de interferencias eléctricas.

Aplicaciones principales:

Sistemas neumáticos de precisión, plantas de fabricación avanzadas, líneas de producción automatizadas para exigir un control preciso y específico de la presión.

Los presostatos electrónicos para compresores de aire incluyen sensores sofisticados de alta tecnología y controles de circuitos digitales para una mayor precisión en sus operaciones. Estos dispositivos de control avanzados presentan una interfaz digital para realizar un control y ajuste precisos de la presión. El interruptor de presión electrónico proporciona un rendimiento estable y una variación de presión más pronunciada, lo que lo hace más adecuado para su uso en aplicaciones donde se necesita una presión de aire constante y estable.

Interruptor de presión inteligente en red

Características:

Conectividad IoT, monitoreo remoto, registro de datos, control automático de presión y alertas de mantenimiento predictivo.

Beneficios:

Monitoreo remoto y ajuste de presión, amplios análisis de rendimiento, programación de mantenimiento automatizada e integración con BMS.

Desventajas:

La opción más costosa, requiere red de infraestructura, problemas de ciberseguridad, establecimiento y configuración complejos.

Solicitud:

Las principales áreas de aplicación incluyen establecimientos industriales de gran tamaño, entornos de fabricación inteligentes y sistemas críticos de aire comprimido que requieren un monitoreo continuo.

Los presostatos inteligentes son la última tecnología moderna en lo que respecta a los sistemas de aire comprimido. Incorpora como parte de su equipamiento funciones básicas de conmutación de presión, junto con capacidades de conexión en red de última generación. Esto permitirá un acceso muy apropiado, conveniente y remoto al monitoreo y control de las operaciones del compresor. Al aplicar estas metodologías inteligentes, el mantenimiento predictivo se convierte en una realidad y puede aumentar la realidad de la eficiencia óptima en los sistemas a través de la toma de decisiones basada en datos.

Interruptor de presión diferencial

Características:

Dos puntos de monitoreo de presión diferencial, configuraciones diferenciales ajustables y una lógica de estrategia de control específica garantizan que se mantengan las diferencias de presión.

Beneficios:

Control extremadamente preciso y exacto de las diferencias de presión, aplicable con sistemas de múltiples tanques, y puede ayudar a mantener la máxima eficiencia del sistema.

Condiciones previas:

Instalación más compleja, calibración cuidadosa y mayores requisitos de mantenimiento en comparación con los interruptores estándar.

Aplicaciones:

Sistemas de aire comprimido de tanques múltiples, procesos industriales especializados, aplicaciones donde son necesarias diferencias de presión definidas.

Los interruptores de presión diferencial para compresores de aire son dispositivos de control que sirven para monitorear y mantener ciertas diferencias de presión específicas dentro de los sistemas de aire comprimido. Son extremadamente eficientes en todas las aplicaciones donde se debe mantener la diferencia específica entre dos puntos en un sistema de aire para su funcionamiento y se aplican magníficamente en sistemas neumáticos muy complicados donde se exige el equilibrio en el control de la presión.

¿Cuáles son las ventajas y desventajas del interruptor de presión del compresor de aire?

Ventajas del presostato para compresor de aire

Gestión automatizada del control de presión

El uso de interruptores de presión en compresores de aire permite la regulación automática de la presión con puntos de conexión y desconexión para ajustes. Este mecanismo de conmutación para compresores de aire permite mantener un nivel de presión continuo en el sistema sin necesidad de supervisión constante ni operación manual del interruptor de presión.

Protección total del sistema

Los presostatos de compresores de aire modernos tienen muchas características de seguridad, incluido el alivio de presión y la protección contra sobrecarga. Estas características de seguridad en los interruptores controladores de presión terminan automáticamente las condiciones peligrosas de sobrepresión en los sistemas de aire comprimido.

Eficiencia energética bien mejorada

Estos últimos interruptores de presión para compresores de aire están programados para adoptar estrategias que controlarían el ciclo de un compresor de una manera que ahorre el máximo uso de energía. El ajuste máximo de estos precisos presostatos garantiza así un tiempo de funcionamiento óptimo y elimina el uso innecesario, ahorrando así energía.

Regulación de operaciones fluidas

Los interruptores de control de presión de aire gestionan las operaciones del compresor sin requerir atención manual para el control de la presión. El mecanismo de conmutación de presión mantiene los niveles de presión del aire, lo que facilita un funcionamiento eficiente.

Desventajas del presostato para compresores de aire

Ajustes periódicos

El sistema de control de presión de los compresores de aire debe someterse a comprobaciones y calibraciones a intervalos definidos. Debido a que los componentes del sistema de interruptor de presión del compresor de aire se degradan con el uso y el tiempo, será necesario realizar ajustes en la configuración del interruptor de presión con regularidad en ocasiones específicas para el reemplazo de piezas.

Experiencia para instalaciones sofisticadas

La instalación de presostatos para sistemas de aire comprimido requiere el uso de personal técnico. Dado que un ajuste adecuado requiere cierta familiaridad con los sistemas mecánicos y eléctricos, una instalación incorrecta podría provocar un funcionamiento ineficiente e inseguro del sistema.

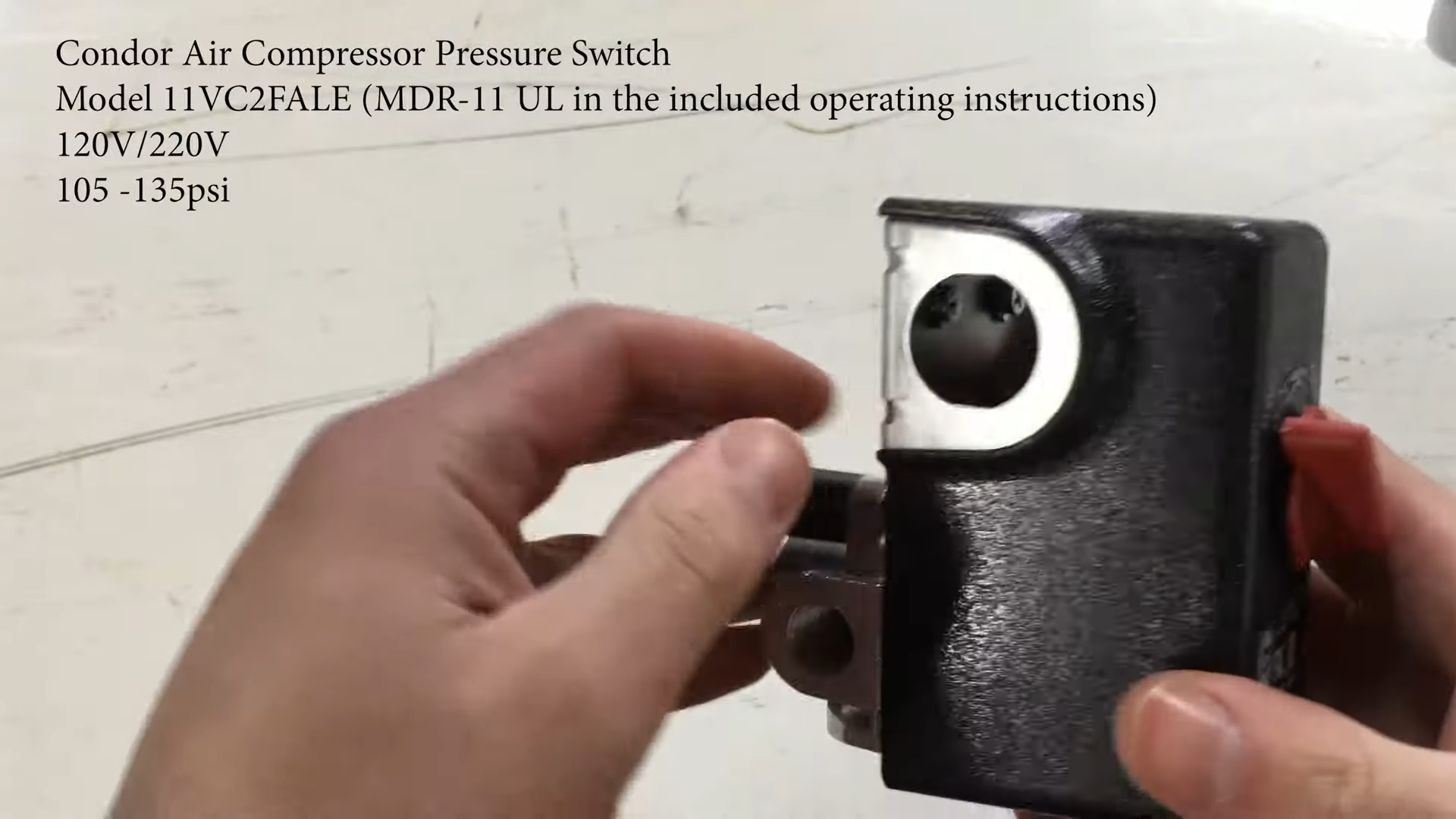

¿Cómo elegir los interruptores de presión del compresor de aire?

Hay muchas especificaciones técnicas y requisitos operativos que se deben tener en cuenta al seleccionar el interruptor de presión adecuado para compresores de aire. Un interruptor de control de presión adecuado debe coincidir con las especificaciones y los requisitos de la aplicación, al tiempo que garantiza la confiabilidad en términos de monitoreo y control de la presión.

Evaluación de las especificaciones del interruptor

Idoneidad del rango de presión

Elija un interruptor de presión que se ajuste a la presión de funcionamiento mínima y máxima requerida para su sistema de aire comprimido, y tenga en cuenta que la presión nominal máxima del interruptor debe exceder la del sistema en al menos un 15-20 %.

Especificaciones eléctricas

Verifique las clasificaciones de voltaje en el interruptor según los requisitos de las actuaciones eléctricas del compresor. Asegúrese de que las clasificaciones actuales del interruptor coincidan con los requisitos del compresor en particular.

Robustez ambiental

Seleccione un interruptor clasificado en todos los aspectos para el entorno operativo severo previsto, como rangos de temperatura, exposición a la humedad o requisitos de estanqueidad al polvo, para el aparato eléctrico que se instalará dentro de la ubicación de instalación del compresor.

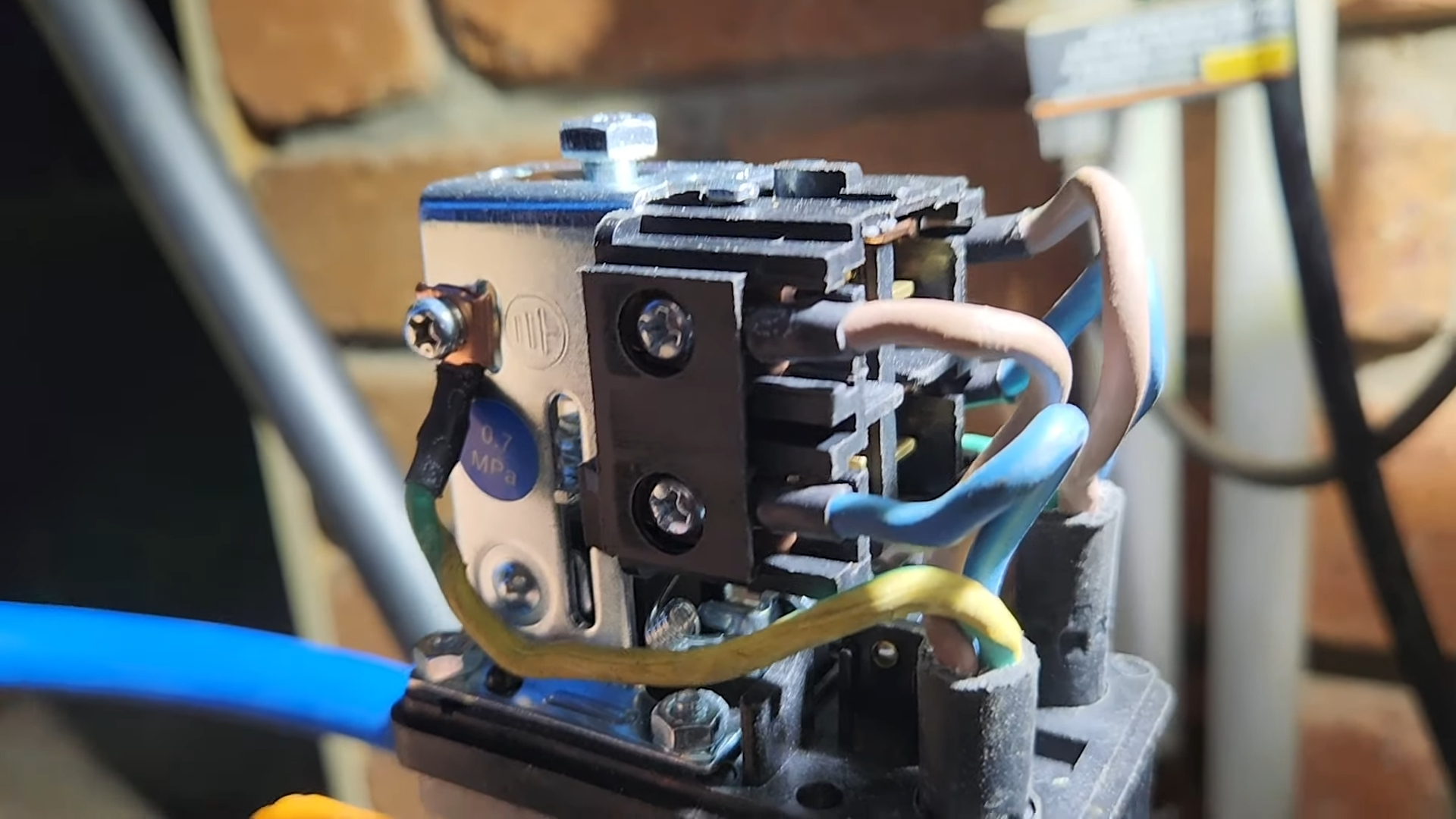

Requisitos para la instalación

Configuración de montaje

Determine la posible ubicación para la instalación de un interruptor de presión del compresor de aire. Esto debería implicar verificar los tamaños de los puertos, los tipos de roscas y las restricciones de espacio físico en su sistema de aire comprimido.

Acceso al cableado

Revise los terminales y el espacio de cableado disponible para una fácil instalación de una línea a un interruptor de presión. Además, asegúrese de que haya suficiente espacio para mantener y ajustar el mecanismo de control de presión de aire.

Aprobación de seguridad

Garantice que el interruptor de presión cumpla con las normas de seguridad y los requisitos de certificación pertinentes que sean aplicables a la aplicación y jurisdicción específicas de su organización.

Consejos esenciales para el ajuste del interruptor de presión del compresor de aire

La seguridad es lo primero: establecer condiciones de trabajo adecuadas

Realizar un protocolo de seguridad adecuado. Apague el interruptor de presión del compresor de aire, drene la presión del tanque a través de su válvula y use dispositivos de protección como gafas protectoras y guantes aislantes. El espacio de trabajo debe estar bien iluminado y libre de obstrucciones, permitiendo un acceso sencillo a los componentes del presostato.

Comprender los parámetros de presión: sentar las bases

Familiarícese con los rangos de presión proporcionados por el fabricante y que se adaptan específicamente a las demandas de su aplicación. Calcule la presión diferencial más favorable para su operación; generalmente está en el rango de 20 a 30 PSI. Esto aseguraría un ciclo eficiente del compresor sin estar sobrepresurizado.

Proceso de ajuste metódico: la clave de la precisión

Realice ajustes incrementales para los tornillos de control con un límite de cuartos de vuelta para cada ajuste. Luego se debe permitir que el sistema experimente varios ciclos de presión y después de cada ajuste se debe observar las lecturas de los manómetros. Este enfoque metódico incluso garantiza ajustes de presión precisos sin cambios catastróficos que podrían estresar los componentes.

Verificación del rendimiento: pruebas en condiciones reales

Haga funcionar el sistema a lo largo de un ciclo operativo del hogar, teniendo en cuenta las lecturas de los manómetros y el rendimiento de los compresores. Lo más importante es tomar nota del corte de los puntos y asegurarse de que coincidan con la configuración deseada. El mantenimiento también se refiere a la válvula de descarga mientras se escucha atentamente para detectar sonidos anormales que podrían significar un ajuste inadecuado.

Documentación y seguimiento: mantener un rendimiento óptimo

Capture los valores de cierre del control de presión de su compresor de aire, incluidas las presiones particulares de activación y desactivación, así como las posiciones de los tornillos de ajuste y los valores de rendimiento para cada sistema en general. Comparar esto con las lecturas de referencia a lo largo del tiempo debería ayudar a detectar posibles problemas que se agraven y garantizar que el sistema proporcione un funcionamiento de aire comprimido consistente y confiable.

¿Cómo mantener los sistemas de interruptores de presión?

Protocolo de inspección periódica

Cada mes, inspeccione el interruptor de presión de su compresor de aire para detectar conexiones eléctricas, componentes mecánicos y ajustes de presión. Verifique los puntos de contacto en busca de desgaste, inspeccione la flexibilidad del diafragma y confirme que el hardware de montaje esté intacto. Se debe limpiar el polvo y los residuos del interruptor de presión con aire comprimido para que todo el mecanismo de ajuste se mueva libremente.

Estrategia eficaz de resolución de problemas

Para resolver problemas con el interruptor de presión de su compresor de aire, aborde el diagnóstico del problema de manera ordenada, comenzando desde la verificación del suministro de energía y las pruebas de continuidad eléctrica hasta la verificación de las lecturas de presión con respecto a las configuraciones documentadas. Los síntomas consistentes con problemas con el interruptor de presión pueden incluir ciclos erráticos, mayores tiempos de respuesta o incapacidad para mantener los niveles de presión. Cabe señalar especialmente lo siguiente:

Presión irregular

Sonidos de conmutación inusuales

Acción retardada del compresor

Puntos de corte/entrada variables

Integridad de las conexiones eléctricas.

Programa de mantenimiento preventivo

Para resolver problemas con el interruptor de presión de su compresor de aire, aborde el diagnóstico del problema de manera ordenada, comenzando desde la verificación del suministro de energía y las pruebas de continuidad eléctrica hasta la verificación de las lecturas de presión con respecto a las configuraciones documentadas. Los síntomas consistentes con problemas con el interruptor de presión pueden incluir ciclos erráticos, mayores tiempos de respuesta o incapacidad para mantener los niveles de presión. Cabe señalar especialmente lo siguiente:

Presión irregular

Sonidos de conmutación inusuales

Acción retardada del compresor

Puntos de corte/entrada variables

Integridad de las conexiones eléctricas.

Su socio de confianza en soluciones de control de presión

¿Busca interruptores de presión diseñados con precisión para un rendimiento constante? Experimente la experiencia de Aivyter acumulada durante décadas en la industria de la tecnología de compresores de aire. Los interruptores de presión de compresores de aire de diseño avanzado poseen una mayor sensibilidad junto con una alta confiabilidad para brindar condiciones de presión máximas para los sistemas de aire comprimido. Sometidos a los peligros de la resistencia mecánica o la precisión electrónica, el complemento completo tiene una solución específica para todo tipo de requisitos industriales.

Póngase en contacto con Aivyter ahora y solicite asesoramiento de expertos sobre el interruptor de presión adecuado para su aplicación. El equipo técnico está listo para ayudar a optimizar el rendimiento del compresor.

Preguntas frecuentes (FAQ) sobre el interruptor de presión para compresores de aire

P: ¿Cuál es el propósito de un interruptor de presión en un sistema de compresor de aire?

En un compresor de aire, el interruptor de presión debe controlar automáticamente el motor del compresor de acuerdo con la presión del aire en el tanque. Arranca el compresor cuando la presión cae hasta el punto de activación y lo detiene cuando se alcanza la presión de corte, manteniendo así un suministro particular de aire al sistema.

P: ¿Cómo sé si el interruptor de presión de mi compresor de aire necesita ajuste?

Existen los indicadores más comunes para ajustes de conmutación que incluyen ciclos frecuentes, funcionamiento continuo del compresor, falla de presurización y presurización que supera el límite normal. Observe las lecturas del manómetro y los ciclos inusuales.

P: ¿Cuáles son los ajustes de presión recomendados para un interruptor de compresor de aire típico?

Una presión de corte estándar oscila entre 125 y 175 PSI. La presión de corte realmente ajustada al punto inicial definido es alrededor de 20 a 30 PSI más baja que la presión de corte. Sin embargo, los ajustes del interruptor de presión deben ser óptimos según el solicitante y las especificaciones de la empresa fabricante.

P: ¿Por qué mi interruptor de presión sigue sin apagar el compresor?

Por lo general, las razones detrás de esto incluyen un punto de contacto sucio, un diafragma atascado, un ajuste incorrecto del interruptor de presión o una fuga en todo el sistema de aire comprimido. Es necesario examinar las conexiones eléctricas y otras piezas, como las mecánicas, para detectar desgaste.

R: ¿Con qué frecuencia es necesario inspeccionar y mantener el interruptor de presión de mi compresor de aire?

Y realice una inspección cada 30 días, luego verificaciones de limpieza y calibración cada 3 meses y un mantenimiento general anual que incluya la inspección de los contactos eléctricos y la verificación de los ajustes de presión.

P: ¿Qué precauciones de seguridad debo tomar al ajustar mi interruptor de presión de aire?

Desconecte la energía, libere la presión del tanque, use el equipo de seguridad adecuado y documente adecuadamente los ajustes originales antes de ajustar cualquier control del interruptor de presión.

P: ¿Puedo reemplazar el interruptor de presión mecánico por el del sistema de control de presión electrónico?

Los interruptores de presión electrónicos brindan capacidades de monitoreo mejores y más precisas, pero requieren verificación de compatibilidad con su sistema de compresor actual y alineación de voltaje adecuada, y es posible que necesite cableado de control adicional.

Español

Español