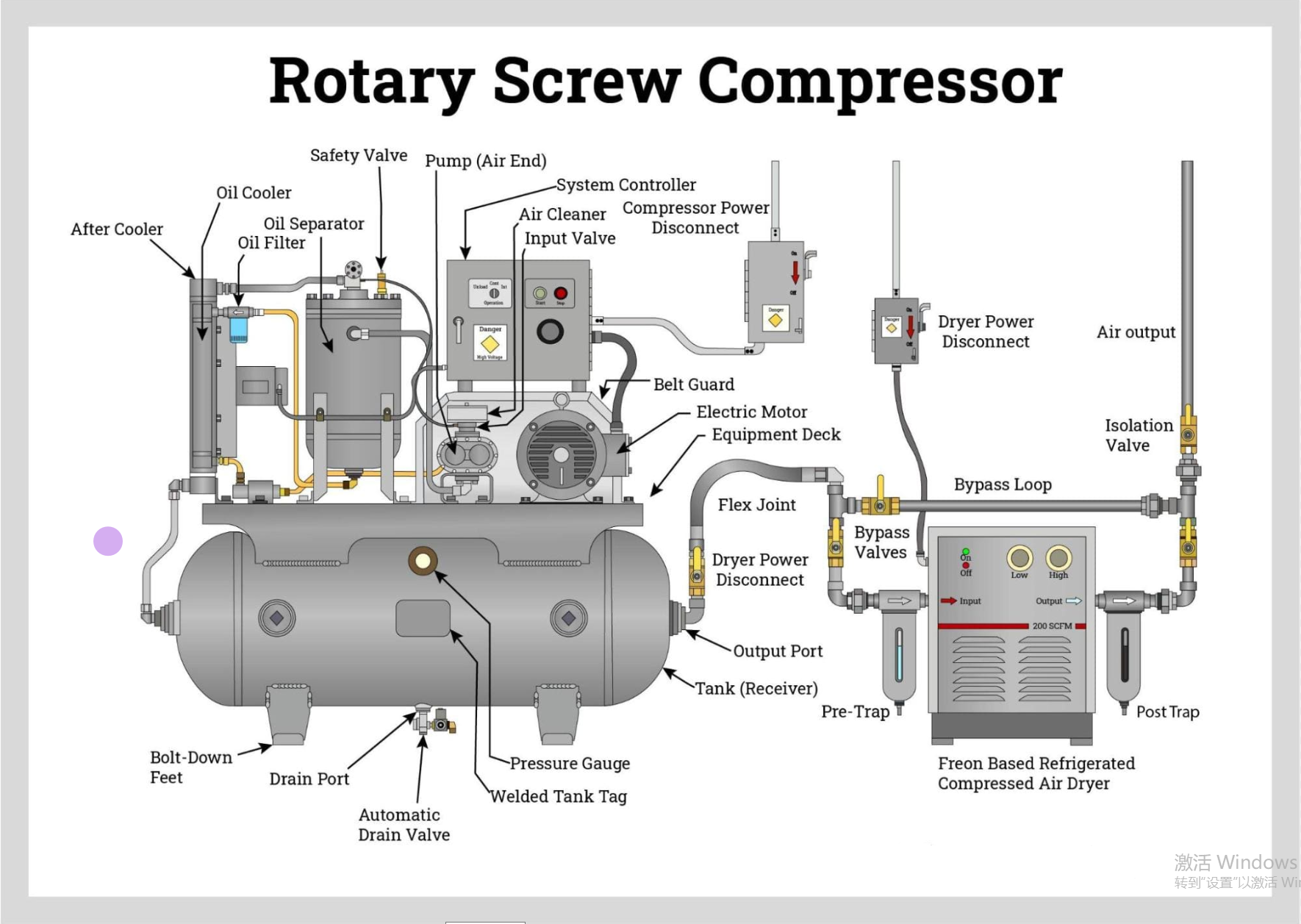

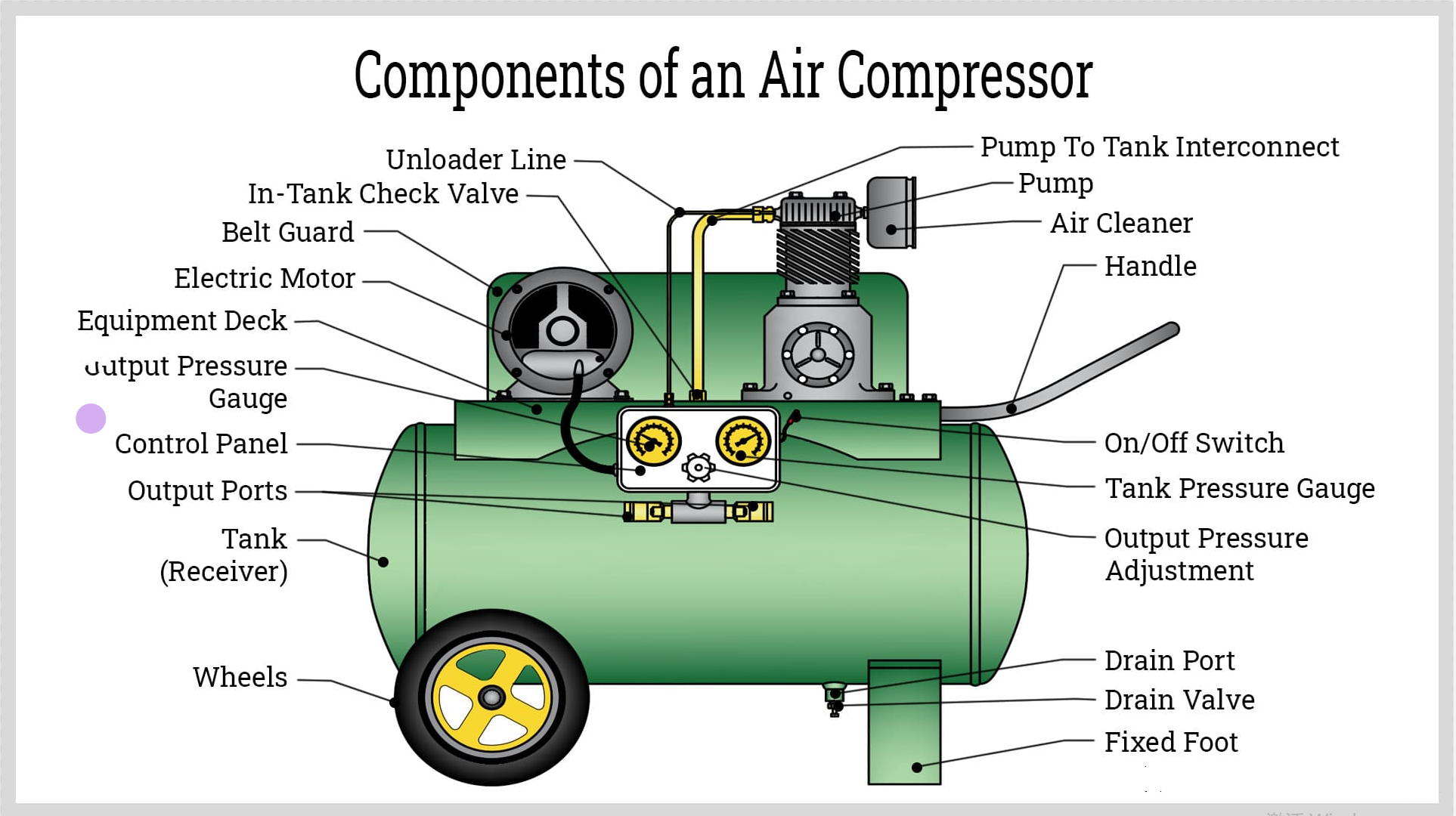

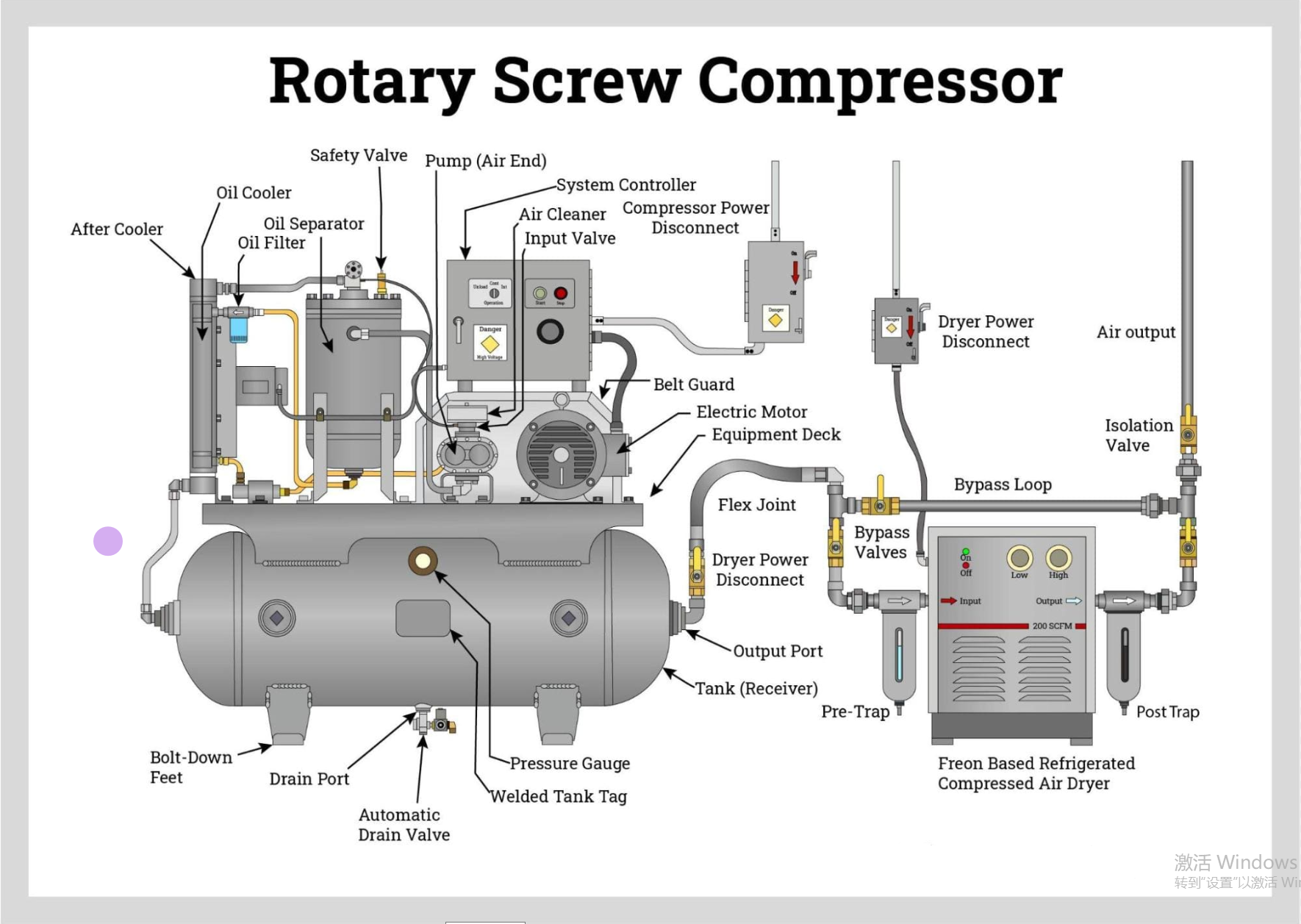

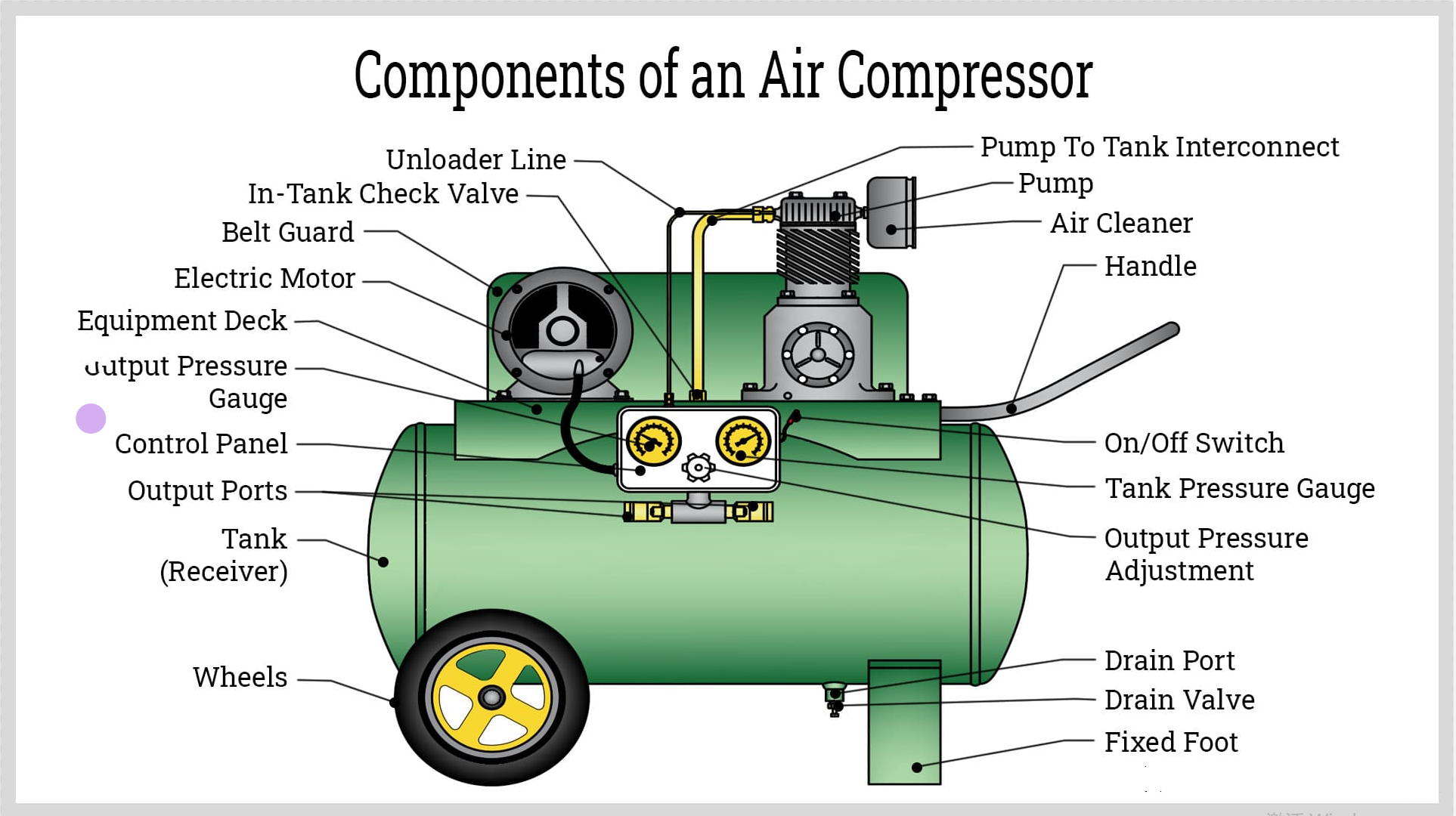

En una amplia gama de campos, los compresores de aire son herramientas comunes que ofrecen aire comprimido para diferentes propósitos. Por lo tanto, es importante comprender los repuestos para compresores de aire.

En este artículo detallado, veremos los elementos clave de los compresores de aire industriales. Proporcione una guía de identificación de repuestos y analice la necesidad de utilizar repuestos de buena calidad en relación con el rendimiento del compresor de aire.

Listas de repuestos para compresores de aire

Al realizar el mantenimiento o reparar el compresor de aire, es importante familiarizarse con las piezas de repuesto que hacen que el sistema sea funcional. Esta parte cubrirá los tipos de repuestos para compresores de aire, a saber, filtros, válvulas, sellos, juntas, bombas y motores.

Filtros para compresores de aire

Los sistemas de filtración de aire son la primera línea de defensa para los sistemas de compresores de aire. Desempeñan un papel importante en el mantenimiento de la calidad del aire y la protección de las partes internas del equipo. Dichos sistemas incluyen diferentes tipos de filtros que realizan determinadas funciones durante la compresión.

Filtros de entrada

La mayoría de los sistemas de compresión de aire vienen equipados con un sistema de filtración de entrada que sirve como estrategia principal de gestión de la entrada de aire. Estos filtros utilizan medios diseñados a medida para que los contaminantes del aire no lleguen a la sección del sistema donde se produce la compresión real. Los sistemas de filtración de entrada modernos utilizan medios filtrantes sintéticos que incluyen fibras poliméricas de calidad muy fina y elementos de papel tratado que están diseñados para atrapar partículas sin comprometer la capacidad del flujo de aire. La cualificación de dichos filtros es de gran importancia para la eficiencia volumétrica del compresor, así como para el funcionamiento de los componentes situados aguas abajo.

Filtros de aceite

La función de los sistemas de filtración de aceite es prevenir la contaminación del aceite en los sistemas de lubricación del compresor limpiando el aceite utilizado mecánicamente. Estos filtros tienen varios procesos de filtración que comprenden la eliminación de suciedad sólida del aceite y suciedad soluble en el aceite. La construcción del filtro de aceite existente está hecha de materiales que realizan el filtrado mecánico y mejoran las características del carbón activado para ofrecer una limpieza de aceite aún mejor incluso con caudales variables dentro de un tiempo operativo.

Filtros de aire

El moderno sistema de filtración de aire responsable del aire comprimido garantiza que se proporcione aire limpio y tratado a los usuarios finales. Estos filtros incorporan una variedad de procesos de filtración, que incluyen, entre otros, coalescencia, interceptación y adsorción de humedad, aceites respiratorios comprimidos y partículas sólidas de la corriente de aire. Los sistemas avanzados de filtración de aire suelen utilizar un único recinto que contiene múltiples elementos de filtración dispuestos en serie, conservando así el espacio y aun así logrando una calidad de aire muy alta.

Válvulas de compresor de aire

Los sistemas de válvulas son fundamentales para regular el flujo de aire en el sistema de compresión, ya que son puntos de control clave que definen las características operativas y la eficiencia del compresor.

Válvulas de retención

Las válvulas de retención pertenecen a la clase de dispositivos que aseguran que el aire fluya en una dirección dentro del sistema mediante un mecanismo de cierre diseñado para encajar con precisión dentro del cuerpo de la válvula. Estas válvulas de retención se pueden distinguir entre válvulas de retención de resorte y válvulas de retención de peso y ambos diseños se cierran instantáneamente bajo una presión inversa para detener el reflujo y causar poca resistencia al flujo. Los nuevos diseños de válvulas de retención también han incluido nuevos materiales en sus componentes de sellado para mejorar su funcionamiento incluso en condiciones operativas extremas.

Válvulas de seguridad

Las válvulas de seguridad, o válvulas de alivio, como se las conoce, significan que no se produce un exceso de presurización en el compresor de aire. Además, las válvulas de seguridad ayudan a evitar situaciones de sobrepresión en el sistema de compresión al proporcionar medios adecuados y eficaces de alivio de presión. Estas válvulas utilizan un sistema de resorte que responde a los cambios de presión para liberar el exceso de presión acumulada en el sistema. Se ha tenido muy en cuenta el diseño de las válvulas de seguridad para que funcionen normalmente en condiciones extremas, incluso después de largos períodos sin uso.

Válvulas de descarga

Un conjunto de válvula de descarga controla el flujo de aire comprimido desde la cámara de compresión hacia un sistema de almacenamiento. Estas válvulas funcionan en condiciones severas que incluyen alta diferencia de presión y ciclos de alta velocidad. En la actualidad se han observado innovaciones en el diseño de válvulas de descarga utilizando materiales y procesos de fabricación de alta tecnología que garantizan su funcionalidad y optimizan la pérdida de energía durante el proceso de compresión.

Sellos y juntas para compresores de aire

Los sistemas de sellado garantizan el desempeño de los sistemas de compresión evitando derrames y asegurando el correcto funcionamiento de sus componentes.

Sellos de pistón

Los sellos de pistón se instalan en el espacio entre el pistón y la superficie interior del cilindro para que no se escape aire durante la compresión. Se emplean sistemas de sellado de pistón para garantizar la contención del gas dentro de todos los límites previstos. Los materiales utilizados para los sellos son polímeros de alto rendimiento desarrollados específicamente para aplicaciones de compresión y brindan capacidades de sellado superiores que minimizan las tasas de desgaste. La construcción del sello del pistón incluye una forma diseñada que permite su rendimiento estable bajo diferentes presiones y temperaturas.

Juntas de placa de válvula

Los juegos de juntas para placa de válvula crean un contacto a prueba de fugas entre la placa de válvula y la culata. Estas juntas están hechas de materiales compuestos que exhiben sus propiedades de sellado bajo dinámicas cambiantes. Las empaquetaduras de las juntas de las placas de válvulas están diseñadas con características particulares para controlar la compresión a fin de lograr la misma carga en toda la superficie de sellado.

juntas tóricas

Las juntas tóricas son sellos multipropósito que se instalan en muchas áreas del compresor de aire, particularmente en conexiones de tuberías, accesorios y otros componentes. Ayudan a detener cualquier escape no deseado de fluidos y a mantener la presión en el sistema en los niveles requeridos.

Bombas y motores de compresores de aire

Los conjuntos de motor y bomba del compresor de aire son similares a su corazón y comprenden los elementos que proporcionan y regulan el aire comprimido. Los componentes principales son:

Interruptores de presión: Defina los parámetros para el funcionamiento del compresor utilizando interruptores de presión para monitorear la presión del tanque de aire. El interruptor acciona el compresor cada vez que la presión del aire en el tanque cae por debajo de un punto establecido para restablecerla dentro de los límites establecidos en el interruptor.

Manómetros: permiten obtener información visual sobre cuánta presión hay dentro del tanque de aire y si el uso del compresor está dentro de los límites establecidos.

Motores eléctricos: la bomba del compresor es impulsada por un motor eléctrico, que a su vez utiliza corriente eléctrica para crear energía mecánica. Para garantizar que se mantenga la eficiencia del motor y se prolongue su vida útil, es importante que reciba buen mantenimiento y engrase.

Importancia del mantenimiento regular de los repuestos del compresor de aire

La disipación de energía y las averías de los equipos a menudo pueden atribuirse a la presencia de patrones de desgaste en partes importantes del compresor. El servicio de repuestos para compresores de aire comúnmente se toma como base para la confiabilidad, la productividad y el control del presupuesto del sistema.

Efectos de la degradación de los componentes

La degradación sistémica del rendimiento se activa por el desgaste de los componentes de los compresores de aire. Los filtros de entrada sucios provocan una represurización que requiere mayor potencia, por lo que posiblemente aumente el uso de energía en un veinte por ciento. Los segmentos de pistón y las paredes del cilindro desgastados provocan pérdidas de compresión, aumento de los ciclos operativos y desgaste de cojinetes, sellos y válvulas.

Mejora del rendimiento de los sistemas

La implementación de actividades de mantenimiento permite alcanzar la calidad del aire comprimido requerida y también el rendimiento del sistema. Los sistemas de filtración limpios preservan la dinámica de flujo y la eficiencia volumétrica requeridas. Los conjuntos de válvulas y sellos adecuados ayudan a eliminar las caídas y pérdidas de presión y, por lo tanto, reducen el costo operativo en los ciclos de compresión.

Implicaciones de costos

Es obvio que en lo que respecta a las operaciones diarias, se deben esperar beneficios de las inversiones realizadas en mantenimiento. Los gastos de viaje para el reemplazo de piezas dañadas debido al mantenimiento son menores que los gastos de viaje para la reparación de una avería y la interrupción de la producción. En comparación con las unidades no reparadas, las reparadas consumen menos energía entre un 10% y un 15%, mientras que la programación de mantenimiento de piezas clave reduce el coste total de propiedad.

Seguridad y cumplimiento

La seguridad de los lugares de trabajo y su cumplimiento de la normativa se basan en el mantenimiento de los componentes. Las válvulas de seguridad y los recipientes a presión que reciben el mantenimiento adecuado tienen menos probabilidades de provocar accidentes. El mantenimiento regular de la filtración garantiza que el aire comprimido esté lo suficientemente limpio para la mayoría, si no todos, los procesos críticos en las industrias alimentaria, farmacéutica y electrónica.

Gestión Ambiental

El mantenimiento sostenido mejora el aspecto medioambiental al reducir el uso de energía y gestionar adecuadamente los residuos. El cambio regular de los filtros y la correcta eliminación del aceite garantizan que no se viertan al mar efluentes que contengan residuos y que se cumpla la ley.

Estrategia de mantenimiento

El mantenimiento planificado combina mediciones de vibración y temperatura de los componentes en los planes de producción, adjuntando así el registro a su producción futura. Los datos de rendimiento permiten ampliar o acortar los plazos de mantenimiento y sustituir algunos de los componentes.

Cómo elegir las piezas de repuesto adecuadas para compresores de aire

La elección de las piezas de repuesto adecuadas afecta directamente el rendimiento, la confiabilidad y la durabilidad del compresor. Este documento explica algunos aspectos importantes que se deben considerar antes de comprar piezas para el compresor de aire.

Requisitos de compatibilidad del modelo

Los fabricantes de equipos de compresión abordan el diseño y la fabricación de sus equipos con un conjunto de estándares, límites y especificaciones que hacen de la compatibilidad un criterio de selección principal. Si no tiene la información, consulte la documentación del producto o solicite al fabricante los detalles del componente necesario. Esta garantía es muy importante ya que elimina los riesgos de utilizar componentes que no encajan evitando así dañar los sistemas en caso de que algunas piezas no funcionen con el resto del sistema.

La elaboración de la compatibilidad no se limita únicamente a las mediciones básicas, ya que también involucra factores como los límites de presión, el rango de temperaturas y los materiales de fabricación. Las piezas que cumplen con las especificaciones de fábrica ayudan a preservar la función y los aspectos estructurales de su equipo de compresión.

Evaluación de la calidad de las piezas

Al evaluar las piezas de repuesto disponibles para su uso en una aeronave, algunas de las consideraciones de calidad se clasifican mejor en piezas OEM y piezas de repuesto o de posventa. Cada una de las opciones tiene sus ventajas y desventajas en cuanto al servicio de los compresores.

Componentes OEM

Las piezas del fabricante de equipos originales son ideales porque se ajustan, combinan y cumplen con los mismos requisitos de calidad que las piezas originales. Estas piezas o componentes pasan por varias pruebas para medir qué tan bien cumplen con el diseño del sistema descrito. Estas piezas suelen ser muy caras; sin embargo, la calidad y la adaptación de las piezas al sistema nunca están en duda.

Alternativas del mercado de accesorios

Se trata de piezas fabricadas para su uso en sistemas específicos por otros fabricantes no relacionados con la fabricación original, pero muy a menudo estas piezas son más económicas. Hay mucha diferencia en la calidad de un fabricante a otro, por lo que se debe evaluar a los proveedores. Por ejemplo, los fabricantes de repuestos más creíbles tienen medidas de garantía de alta calidad y trabajan principalmente en segmentos particulares de piezas y, en algunos casos, ofrecen mejores características que las originales.

Consideraciones económicas

La selección de cualquier pieza implica comparar su costo actual con su costo de uso empleado durante un período determinado. El menor costo de compra puede verse compensado por una vida operativa más corta o un funcionamiento ineficiente de la unidad que se está instalando. Tenga en cuenta lo siguiente a la hora de elegir entre los componentes:

Expectativas de vida útil de los componentes

Impacto en la eficiencia del sistema

Requisitos de instalación

Efecto potencial sobre otros componentes del sistema.

Implicaciones del intervalo de mantenimiento

Protección de garantía

La cobertura de garantía proporciona protección esencial para las inversiones en componentes. Las piezas OEM suelen incluir una protección de garantía integral, mientras que las garantías del mercado de repuestos varían significativamente. Evalúe los términos de garantía para:

Duración de la cobertura

Protección de tipo de falla

Procedimientos de reemplazo

Cobertura laboral

Protección contra daños al sistema

Mejores prácticas para reemplazar repuestos de compresores de aire

Es imperativo tener en cuenta que el reemplazo de piezas de repuesto tiene un impacto significativo en el funcionamiento, la eficiencia y la vida útil del compresor de aire. Cuando se siguen las mejores prácticas y las instrucciones del fabricante, se reducen las posibilidades de que el compresor funcione en condiciones inseguras y poco confiables. En esta sección examinaremos los principales pasos y aspectos involucrados en la sustitución de repuestos para compresores de aire.

Siga siempre las recomendaciones del fabricante

En caso de que sea necesario cambiar alguna pieza de repuesto del compresor de aire, la mejor opción será consultar las instrucciones de funcionamiento del aparato fabricado. Estas son instrucciones de funcionamiento de cada unidad instalada en el compresor y cubren dónde, cómo y para qué se puede instalar, configurar y reparar el componente. Recuerde que el objetivo clave es instalar repuestos nuevos pero también que su compresor funcione como debería.

Las instrucciones del fabricante también pueden incluir muchos detalles, como un valor de torsión máximo para los pernos, grasa específica a usar y varias advertencias. Seguir estos detalles elimina la posibilidad de causar daños tanto a los repuestos nuevos como al compresor. El incumplimiento o el desvío de las directrices establecidas por el fabricante a menudo dará lugar a malos ajustes, resultados deficientes e incluso generar situaciones peligrosas.

Realizar inspecciones periódicas

De vez en cuando, se deben realizar controles en su compresor de aire y todas sus piezas, la frecuencia dependerá del uso, para verificar si hay desgaste o incluso daños y problemas que puedan provocar problemas más graves posteriormente. Hacer un seguimiento del estado de los repuestos de los compresores de aire ayuda a programar el reemplazo y el mantenimiento en caso de colapso repentino en caso de avería.

| Componente | Cheque diario | Cheque Semanal | Cheque Mensual | Cheque trimestral | Servicio Anual |

| Sistema de filtración |

|

|

|

|

|

| Filtros de entrada | Inspección visual | Limpieza/comprobación de rendimiento | Reemplazar si es necesario | - | Reemplazo completo |

| Filtros de aceite | Comprobación del nivel de aceite | Control de presión diferencial | Reemplazar si es necesario | Análisis de aceite | Reemplazo completo |

| Filtros de aire | control de drenaje | Prueba de rendimiento | Limpiar/Reemplazar si es necesario | Pruebas de calidad | Reemplazo completo |

| Sistema de válvulas |

|

|

|

|

|

| Válvulas de retención | Prueba de sonido de funcionamiento | - | prueba de fugas | Prueba de rendimiento | Revisión/Reemplazo |

| Válvulas de seguridad | prueba de funcionamiento | - | Prueba de liberación manual | Calibración de presión | Renovación de certificación |

| Válvulas de descarga | Verificación de operación | - | Detección de fugas | Análisis de desempeño | Inspección completa |

| Sistema de sellado |

|

|

|

|

|

| Sellos de pistón | Comprobación de compresión | - | Detección de fugas | Medición de desgaste | Reemplazar si es necesario |

| Juntas de placa de válvula | Inspección visual | - | prueba de fugas | Comprobación de compresión | Reemplazar si es necesario |

| juntas tóricas | control de fugas | - | Evaluación de condición | - | Reemplazo sistemático |

| Sistema de energía |

|

|

|

|

|

| Interruptores de presión | Verificación de operación | Verificación de calibración | prueba de funcionamiento | - | Reemplazar si es necesario |

| Manómetros | Verificación de lectura | Verificación de calibración | prueba de precisión | - | Recalibración/Reemplazo |

| Motores electricos | Control de temperatura | control de vibraciones | Lubricación de rodamientos | Prueba de aislamiento | Servicio completo |

Mantenga un inventario de repuestos

Para reducir el tiempo y el esfuerzo de rotura, también se recomienda tener a mano un suministro de los repuestos más demandados para una fácil y rápida sustitución de cualquier pieza desgastada o dañada. Tener algunas de las piezas de repuesto críticas con anticipación ayuda a disminuir el tiempo de reparación del compresor para realizar el trabajo de mantenimiento y volver a poner en servicio el compresor.

Al compilar los repuestos, se deben incluir en la lista las piezas que se dañan fácilmente o tienen una vida corta, es decir, filtros, correas y sellos, entre otros. Además, considerar la probabilidad de uso en función de la antigüedad y el historial de servicio del compresor ayudará a identificar qué repuestos se deben tener en existencia. El inventario debe revisarse periódicamente siendo necesario disponer de repuestos en stock cuando surja la necesidad.

Contrate a un profesional para reparaciones complejas

Aunque algunas piezas pueden ser relativamente sencillas de cambiar, como filtros o correas, e incluso un personal interno capacitado puede realizar estas reparaciones simples, las reparaciones más complejas requerirán la contratación de un técnico profesional. Por otro lado, si te encuentras ante un problema que supera el límite de habilidades de tu equipo o si no sabes la forma correcta de solucionarlo, es aconsejable buscar la ayuda de un especialista.

Los técnicos a nivel profesional de compresores de aire saben cómo arreglar cualquier cosa. Esto significa que pueden diagnosticar problemas e incluso repararlos. También pueden garantizar la correcta instalación de los repuestos, calibrar el compresor correctamente y observar todas las medidas de seguridad necesarias. Evitar todas las reparaciones internas y buscar los servicios de reparación de un experto ayuda a evitar que el compresor llegue al peor estado y ayuda a maximizar el uso de la eficiencia del compresor.

Conclusión

En conclusión, las piezas de repuesto para compresores de aire desempeñan un papel vital para garantizar el rendimiento, la eficiencia y la longevidad óptimos de su sistema de aire comprimido. Al comprender los diferentes tipos de repuestos, elegir componentes compatibles y de alta calidad y seguir las mejores prácticas de mantenimiento y reemplazo, puede minimizar el tiempo de inactividad, reducir los costos operativos y extender la vida útil de su compresor de aire.

Como proveedor líder de soluciones de compresores de aire, Aivyter ofrece una amplia gama de repuestos originales OEM, orientación experta y servicios de mantenimiento profesionales para mantener su sistema de aire comprimido funcionando sin problemas. Póngase en contacto con Aivyter hoy para descubrir cómo nuestra experiencia puede ayudarlo a maximizar la confiabilidad y el rendimiento de su compresor de aire.

Preguntas frecuentes sobre repuestos de compresores de aire

¿Cuáles son los componentes de reparación más necesarios para los compresores de aire?

Los componentes de reparación que probablemente se necesitarán de vez en cuando para los compresores de aire incluyen filtros (que pueden incluir filtros de aire, aceite y de entrada), válvulas (por ejemplo, válvulas de retención, de seguridad y de descarga), sellos, empaquetaduras, así como Juntas tóricas. Mantener estos componentes en stock minimiza las posibilidades de sufrir una avería prolongada cada vez que se realizan tareas de mantenimiento o reparaciones.

¿Con qué frecuencia necesito cambiar el filtro de aire del compresor?

El intervalo para la eliminación de un filtro de aire se basa en la cantidad de trabajo realizado por el compresor y el entorno circundante. Sin embargo, como regla general, se debe revisar el filtro de aire todos los meses y cambiar adecuadamente los filtros de aire sucios u obstruidos para garantizar que se suministre aire limpio al compresor de aire y también un buen rendimiento.

¿Podré colocar piezas de repuesto en el compresor de aire?

Es posible que los componentes de reparación alternativos no sean demasiado caros; sin embargo, su calidad y ajuste pueden ser regulares. Con respecto a eso, para obtener la mejor eficiencia del compresor de aire y garantizar que dure mucho tiempo, es recomendable instalar solo piezas del fabricante del equipo original que estén diseñadas para ese tipo de compresor de aire.

¿Por qué hay ruidos no deseados en el sistema de bomba del compresor?

Los sonidos anormales se explican por las causas más comunes de desgaste de cojinetes, pernos flojos y rotura de placas de válvulas. Estos problemas deben gestionarse rápidamente para evitar daños o riesgos irreparables.

¿Por qué mi compresor de aire pierde presión durante el funcionamiento?

Las causas comunes de pérdida de presión son accesorios con fugas, anillos de pistón rotos o deteriorados y válvulas de retención que no funcionan correctamente. Realice una prueba de fugas con agua jabonosa y reemplace las piezas dañadas para ayudar a restaurar las operaciones normales.

¿Cuándo debo reemplazar el aceite de mi compresor de aire de tornillo rotativo?

El aceite sintético para compresores debe reemplazarse después de 8000 horas de funcionamiento o una vez al año, el período de tiempo que sea más corto. El análisis de aceite de rutina liberará información sobre la posible necesidad de cambios en un período más corto que el especificado.

¿Cuáles son los signos de un interruptor de presión del compresor de aire defectuoso?

El diagnóstico puede incluir cortes sentidos, ciclos y falta de mantener la presión dentro de los límites, y marcas de quemaduras en los puntos de contacto. Estos síntomas obligan a sustituir el interruptor sin demora para evitar daños al sistema.

Español

Español