Un receptor de aire, a menudo referido como un tanque de aire comprimido, es un componente esencial de un sistema de aire comprimido. Actúa como un depósito para almacenar aire comprimido, asegurando un suministro constante para los procesos posteriores y ayudando a equilibrar las variaciones en la demanda.

Este blog explorará la definición, los componentes, las aplicaciones y las sugerencias de mantenimiento del receptor de aire para ayudarlo a tomar mejores decisiones al construir un sistema de aire comprimido integral y eficiente o para otros usos industriales.

Equipo industrial de alta calidad personalizado de fábrica, receptor de aire comprimido, tanque amortiguador, tanque de aire para compresor de aire

Entendiendo un receptor de aire

Un receptor de aire, también conocido como tanque de aire comprimido, es un recipiente de almacenamiento diseñado para almacenar aire comprimido y regular su suministro dentro de un sistema. Actúa como un amortiguador para suavizar las fluctuaciones de presión causadas por una demanda inconsistente o el ciclo del compresor. Al proporcionar un flujo constante de aire, el receptor de aire garantiza que el equipo aguas abajo funcione de manera confiable y eficiente.

¿Por qué se utiliza el receptor de aire?

Los receptores de aire desempeñan un papel crucial en la gestión de la humedad. Cuando el aire comprimido ingresa al tanque, se enfría ligeramente, lo que permite que se condensen el vapor de agua y las partículas de aceite. Este condensado se puede drenar, evitando que llegue a equipos sensibles. Además, el receptor de aire ayuda a reducir la carga de trabajo del compresor, mejorando la eficiencia energética y extendiendo la vida útil del sistema.

En esencia, un receptor de aire es vital para garantizar un suministro de aire constante, proteger el equipo y mejorar el rendimiento general del sistema.

Mejor precio Tanque de almacenamiento de aire Vertical de 300L utilizado para compresor de aire de tornillo

Componentes de un receptor de aire

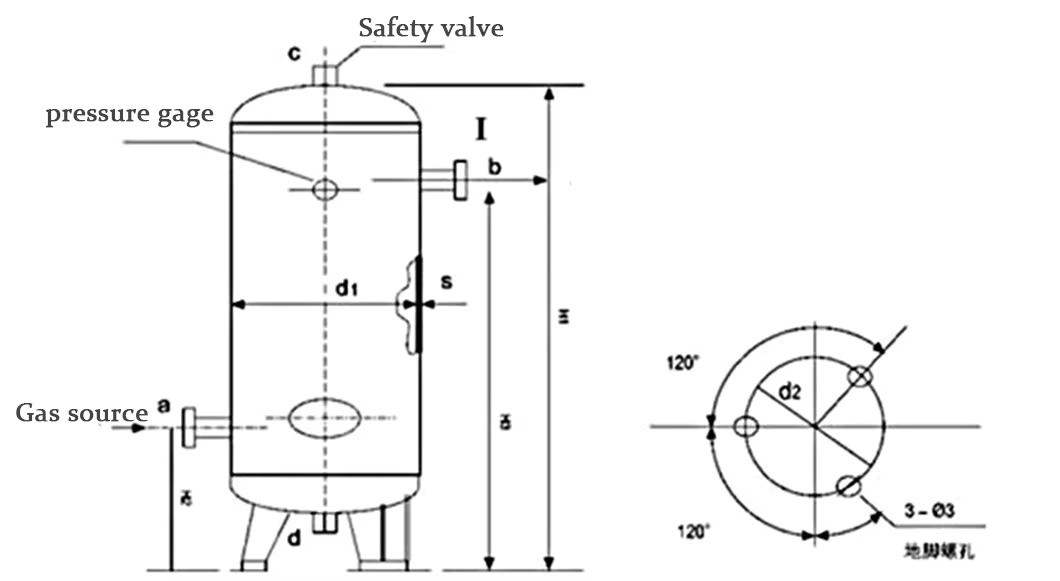

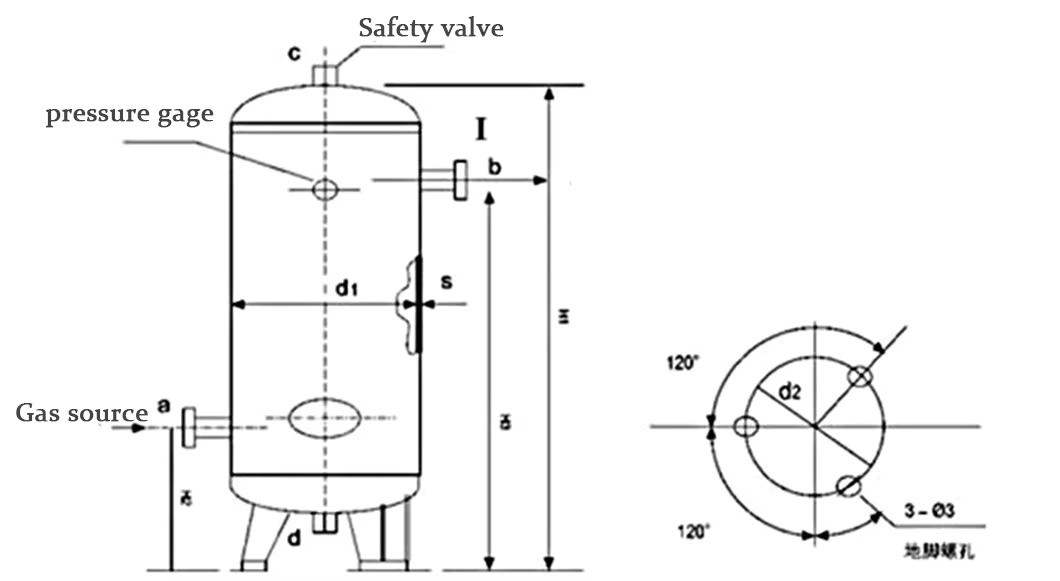

1. Carcasa o cuerpo del tanque

El cuerpo del tanque es la estructura principal, generalmente hecha de materiales duraderos como el carbono o el acero inoxidable, diseñada para almacenar aire comprimido bajo presión. Debe soportar la presión de trabajo máxima del sistema y, a menudo, está recubierto para resistir la corrosión, lo que garantiza la longevidad y la integridad estructural en diversos entornos.

2. Puertos de entrada y salida

Los puertos de entrada permiten que el aire comprimido entre al tanque, mientras puertos de salida entregar aire al equipo aguas abajo. Estos puertos regulan el flujo de aire que entra y sale del tanque y están dimensionados para manejar el volumen y la presión del aire del sistema sin crear cuellos de botella ni interrupciones.

3. Manómetro

El manómetro muestra la presión interna del tanque, lo que permite a los operadores monitorear y garantizar una operación segura. Evita la sobrecarga al mostrar datos en tiempo real y es crucial para mantener un rendimiento óptimo del sistema y evitar posibles daños debido a una presión excesiva.

4. Válvula de alivio de seguridad

La válvula de alivio de seguridad es un mecanismo de protección que libera el exceso de aire si la presión excede el límite máximo. Previene la sobrepresurización del tanque, garantizando la seguridad del operador y el cumplimiento de los estándares de seguridad de la industria, como las certificaciones ASME o CE.

5. Válvula de drenaje

La válvula de drenaje está ubicada en el fondo del tanque y se usa para eliminar el condensado (agua, aceite y partículas) que se acumula durante la operación. El drenaje regular previene la corrosión, mejora la calidad del aire y extiende la vida útil del sistema.

6. Abertura de Inspección o Boca de Registro

Una abertura de inspección o boca de acceso permite el acceso al interior del tanque para mantenimiento, limpieza o inspección. Esta característica es especialmente importante en tanques más grandes y garantiza que el receptor de aire permanezca operativo y libre de contaminación o defectos.

7. Soportes o pies de montaje

Los soportes de montaje aseguran el tanque en su lugar, asegurando la estabilidad durante la operación. Estos soportes varían según el diseño, como monturas para tanques horizontales o patas para tanques verticales, y son cruciales para una instalación segura y eficiente.

8. Indicador de temperatura (opcional)

El medidor de temperatura monitorea la temperatura interna del tanque de aire y proporciona datos para sistemas donde la temperatura afecta el rendimiento. Esto es particularmente útil en procesos que requieren un control preciso de la temperatura o en entornos donde el sobrecalentamiento podría comprometer la calidad del aire o la seguridad.

9. Válvula de drenaje automática (opcional)

Un válvula de drenaje automático Elimina el condensado del tanque sin intervención manual. Mejora la comodidad, garantiza un rendimiento constante y reduce las demandas de mantenimiento, lo que lo convierte en una opción ideal para sistemas que requieren un tiempo de inactividad mínimo.

Tipos de receptores de aire

1. Receptor de aire húmedo

Ubicación: Instalado entre el compresor de aire y el secador de aire.

Función:

Almacena aire comprimido directamente del compresor.

Enfría el aire, permitiendo que la humedad y el aceite se condensen para su eliminación.

Reduce las pulsaciones provocadas por la descarga del compresor.

Aplicaciones: Se utiliza en sistemas donde el control de la humedad es fundamental, lo que ayuda a mejorar la eficiencia de los secadores de aire posteriores.

2. Receptor de aire seco

Ubicación: Situado después del secador de aire.

Función:

Almacena aire limpio y seco para su uso en procesos posteriores.

Actúa como amortiguador para períodos de alta demanda.

Garantiza un flujo de aire constante y estabilidad de presión para equipos sensibles.

Aplicaciones: Adecuado para industrias que requieren alta calidad del aire, como la farmacéutica, la de procesamiento de alimentos y la de fabricación de productos electrónicos.

3. Receptor de aire vertical

4. Receptor de aire horizontal

5. Receptor de aire de alta presión

Diseño: Construidos para soportar presiones significativamente más altas que los receptores estándar.

Función:

Aplicaciones: Se encuentra en industrias como la aeroespacial, de defensa o en instalaciones de pruebas de alta presión.

6. Receptor de aire de baja presión

7. Receptores de aire especiales

Personalización: Diseñado para industrias específicas o aplicaciones únicas.

Ejemplos:

Aplicaciones: Personalizado para necesidades específicas, como plataformas marinas, sistemas de aire de grado médico o entornos peligrosos.

Acero inoxidable 300 600 1000 litros compresor de alta presión tanque de aire agua 300l 600l 1000l tanque de gasolina

Cómo elegir el tamaño adecuado para un receptor de aire

Elegir el tamaño correcto de un depósito de aire es fundamental para optimizar el rendimiento y la eficiencia de un sistema de aire comprimido. Aquí tienes una guía paso a paso para determinar el tamaño adecuado:

1. Calcular la demanda de aire

Determinar el consumo medio de aire.: Evalúe la demanda de aire continua y máxima de todos los equipos conectados.

Identificar fluctuaciones en la demanda.: Considere procesos con uso de aire intermitente o cíclico que requieran un suministro de reserva.

2. Igualar la salida del compresor

3. Considere la presión del sistema

Las presiones de funcionamiento más altas permiten tanques más pequeños, ya que el aire comprimido es más denso a presiones más altas. Sin embargo, asegúrese de que la presión del tanque coincida o supere la presión de trabajo del sistema.

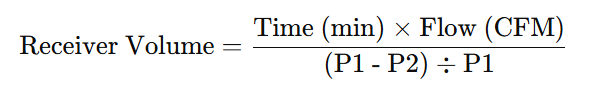

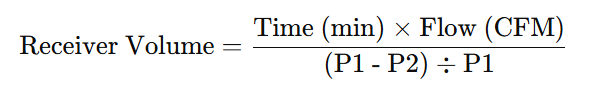

Utilice una fórmula:

Dónde:

4. Considere el ciclo de trabajo

Los sistemas con compresores que funcionan en ciclos de trabajo bajo (encendido/apagado frecuente) se benefician de tanques más grandes para reducir los ciclos del compresor.

Para Compresores con ciclo de trabajo 100% (como el tornillo rotativo), un tanque más pequeño puede ser suficiente ya que el compresor funciona continuamente.

5. Tenga en cuenta las necesidades específicas de la aplicación

Picos de alta demanda: Los tanques de aire más grandes actúan como amortiguador durante las oleadas de aire a corto plazo.

Calidad del aire crítica: Si el aire debe estar seco y limpio, considere un tanque más grande para permitir que la humedad y las partículas se asienten.

Espacio limitado: Los tanques verticales ahorran espacio en instalaciones compactas.

6. Seguridad y expansión futura

Seleccione un tanque un poco más grande que sus necesidades actuales para adaptarse al crecimiento potencial o futuras adiciones de equipos.

Asegúrese de que el receptor cumpla con los estándares de seguridad (p. ej., ASME o CE) para su entorno operativo.

Escenarios de dimensionamiento de ejemplo

Aplicaciones comunes de los receptores de aire

1. Industria manufacturera

Los receptores de aire son esenciales en fabricación para almacenar aire para herramientas neumáticas, líneas de montaje y maquinaria automatizada. Estabilizan la presión del aire, asegurando un rendimiento constante para los procesos de producción. Al reducir los ciclos del compresor, reducen el consumo de energía y mejoran la vida útil del equipo. Los receptores de aire también actúan como amortiguadores para satisfacer los aumentos repentinos de la demanda de aire, manteniendo un funcionamiento fluido en entornos industriales de ritmo rápido.

2. Industria automotriz

En el industria automotriz, los receptores de aire proporcionan aire comprimido para pintar con aerosol, inflar neumáticos y herramientas neumáticas. Garantizan un suministro constante de aire limpio, fundamental para lograr acabados de pintura de alta calidad y un rendimiento preciso del equipo. Al reducir las fluctuaciones de presión, los receptores de aire mejoran la confiabilidad durante tareas como montaje y reparaciones, mejorando la productividad en talleres y fábricas.

3. Industria farmacéutica

Receptores de aire en el industria farmaceutica almacene aire limpio y seco para procesos que requieren estrictos estándares de calidad del aire, como la fabricación o el embalaje de tabletas. Mejoran la pureza del aire al trabajar con secadores y filtros de aire. Además, proporcionan un flujo de aire constante para equipos de precisión, lo que ayuda a mantener la seguridad del producto y el cumplimiento normativo en entornos altamente controlados.

4. Industria de alimentos y bebidas

En el industria de alimentos y bebidas, los receptores de aire almacenan aire comprimido para operaciones como embotellado, embalaje y manipulación de productos. Mantienen una alta calidad del aire eliminando la humedad y los contaminantes. Con una presión de aire estable, garantizan la eficiencia en los sistemas automatizados y al mismo tiempo cumplen con estrictos estándares de higiene y seguridad esenciales para las aplicaciones de calidad alimentaria.

5. Sector energético

El sector energético utiliza receptores de aire para aplicaciones de alta presión, como arranques de turbinas, accionamientos de válvulas y sistemas de respaldo. Proporcionan un acceso rápido al aire almacenado, lo que garantiza la confiabilidad operativa en las centrales eléctricas. Al actuar como reserva, los receptores de aire también respaldan los sistemas críticos durante emergencias o períodos de máxima demanda, lo que mejora la resiliencia general del sistema.

6. Industria de la construcción

En el industria de la construcción, los receptores de aire suministran aire para herramientas como martillos neumáticos, taladros y pistolas de clavos. Actúan como un amortiguador para manejar la demanda variable, asegurando un rendimiento constante de los equipos neumáticos. Su portabilidad y capacidad para almacenar aire en el sitio los hacen invaluables para una operación eficiente en sitios de construcción remotos o temporales.

7. Industria electrónica

El industria electrónica confía en receptores de aire para obtener aire limpio y seco en procesos como la fabricación de placas de circuito y el ensamblaje de precisión. El suministro de aire estable garantiza que los componentes delicados se manipulen sin contaminación ni daños. Al admitir sistemas de aire comprimido de alta calidad, los receptores de aire ayudan a mantener la precisión necesaria para los dispositivos electrónicos sensibles.

8. Industria minera

En el industria minera, los receptores de aire se utilizan para alimentar herramientas neumáticas, taladros y sistemas de ventilación. Garantizan un suministro de aire fiable en condiciones subterráneas adversas. Al estabilizar la presión, mejoran el rendimiento y la longevidad de los equipos y, al mismo tiempo, respaldan operaciones críticas para la seguridad, como la supresión de polvo y la gestión de gases.

¿Cómo se compara un receptor de aire con un compresor sin tanque de almacenamiento?

El uso de un compresor de aire sin receptor de aire significa que el sistema depende completamente del compresor para satisfacer las demandas inmediatas de aire. Esto puede provocar ciclos frecuentes del compresor, suministro de aire desigual y mayor desgaste del compresor. Por el contrario, un depósito de aire actúa como amortiguador, almacenando aire comprimido y liberándolo cuando es necesario, lo que reduce la tensión sobre el compresor y garantiza una presión estable.

Un receptor de aire también ayuda a gestionar las demandas máximas de aire que pueden exceder temporalmente la capacidad del compresor. Esta capacidad es particularmente beneficiosa en sistemas donde el consumo de aire fluctúa. Además, al reducir la frecuencia de los ciclos de arranque y parada del compresor, los receptores de aire contribuyen al ahorro de energía y a menores costes de mantenimiento.

Para la mayoría de las aplicaciones, la integración de un receptor de aire mejora enormemente la confiabilidad del sistema y la eficiencia operativa en comparación con el uso de un compresor solo.

¿Qué factores determinan el tamaño de un receptor de aire?

El tamaño de un receptor de aire depende de varios factores críticos. Primero, calcule el consumo de aire promedio del sistema, medido en pies cúbicos por minuto (CFM), para determinar el requisito base. A continuación, considere la salida y la presión de funcionamiento del compresor. Una regla general es tener 1 galón de volumen de tanque por cada CFM de salida del compresor para aplicaciones estándar, aunque los sistemas de alta demanda pueden necesitar de 2 a 3 galones por CFM.

Además, el tamaño del tanque debería tener en cuenta las fluctuaciones en la demanda de aire. En sistemas con uso intermitente o cíclico, se necesita un receptor más grande para amortiguar el suministro de aire. El ciclo de trabajo del compresor también importa; un receptor reduce los ciclos en sistemas de bajo rendimiento y proporciona un flujo de aire constante en sistemas de alto rendimiento.

También se deben considerar las necesidades futuras y los factores de seguridad. La elección de un tanque un poco más grande puede adaptarse a futuras adiciones de equipos y proporcionar un margen de seguridad para una demanda inesperada. Asegúrese siempre de que el receptor cumpla o supere la clasificación de presión del sistema.

¿Cómo mantener un receptor de aire para un rendimiento óptimo?

El mantenimiento de un receptor de aire implica varios pasos para garantizar la eficiencia y la seguridad a largo plazo. Comience por drenar periódicamente el condensado del tanque. El agua, el aceite y las partículas se acumulan en el fondo y deben eliminarse mediante una válvula de drenaje manual o automática para evitar la corrosión.

Inspeccione el manómetro y la válvula de alivio de seguridad con frecuencia. El manómetro debe proporcionar lecturas precisas, mientras que la válvula de seguridad debe funcionar correctamente para evitar la sobrepresurización. Pruebe la válvula periódicamente para asegurarse de que libere el exceso de presión cuando sea necesario.

Verifique si hay fugas o daños en la superficie del tanque, especialmente alrededor de soldaduras o uniones. Programe inspecciones internas para identificar corrosión o acumulación de desechos, particularmente en ambientes de alta humedad. Para tanques con revestimiento o revestimiento, verificar su integridad durante el mantenimiento.

Por último, lleve un registro de las actividades de mantenimiento y siga las recomendaciones del fabricante para los intervalos de servicio. El mantenimiento regular prolonga la vida útil del receptor y garantiza que funcione de forma segura y eficiente.

¿Por qué el receptor de aire muestra fluctuaciones excesivas de presión?

Las fluctuaciones excesivas de presión en un depósito de aire pueden deberse a varias causas. Un problema común es un tanque de tamaño insuficiente. Si el receptor de aire es demasiado pequeño para la demanda del sistema, no podrá amortiguar adecuadamente los cambios de presión. Actualizar a un tanque más grande puede resolver este problema.

Otra causa podrían ser filtros obstruidos o bloqueos en el sistema. El flujo de aire restringido impide una distribución suave del aire, lo que provoca picos o caídas de presión. Revise y limpie los filtros o reemplácelos si es necesario.

Los ajustes inadecuados del compresor también pueden contribuir a las fluctuaciones. Asegúrese de que la presión de salida del compresor se alinee con los requisitos del sistema y ajuste la configuración del interruptor de presión si es necesario. Además, la variación de la demanda de aire puede crear inestabilidad, especialmente en sistemas con un uso pico rápido o elevado. Agregar un receptor de aire secundario u optimizar los patrones de uso puede ayudar a estabilizar la presión.

Precauciones de seguridad al utilizar un receptor de aire

El uso de un receptor de aire requiere el cumplimiento de varias precauciones de seguridad. Primero, asegúrese de que la presión de funcionamiento nunca exceda la presión nominal del tanque. La sobrepresurización puede provocar fallas en el equipo o ruptura del tanque. Una válvula de alivio de seguridad que funcione correctamente es fundamental para prevenir tales riesgos.

Inspeccione periódicamente el tanque en busca de daños visibles, como abolladuras, corrosión o fugas. Las inspecciones internas son igualmente importantes, ya que la corrosión o las grietas ocultas pueden debilitar la integridad estructural del tanque. Utilice profesionales certificados para inspeccionar los tanques periódicamente.

Evite modificar el tanque sin la aprobación del fabricante. Cualquier modificación podría comprometer la seguridad o violar los estándares de la industria. Además, mantenga una distancia segura entre el receptor de aire y las fuentes de calor para evitar el sobrecalentamiento.

Finalmente, asegúrese de que el tanque esté equipado con las certificaciones de seguridad correctas, como ASME o CE, y siga las regulaciones locales para la instalación y operación. Dar prioridad a estas medidas de seguridad protege al personal y al equipo.

¿Se puede utilizar un receptor de aire con otros sistemas de tratamiento de aire?

Sí, un receptor de aire se integra perfectamente con otros sistemas de tratamiento de aire para mejorar la calidad general del aire. Por ejemplo, colocar un receptor de aire húmedo antes de un secador de aire ayuda a reducir la carga de humedad en el secador al permitir que el condensado se asiente y se drene. Esto mejora la eficiencia de la secadora y extiende su vida útil.

Aguas abajo de la secadora, un receptor de aire seco almacena aire limpio y seco para su distribución. También estabiliza la presión del aire y proporciona un amortiguador para las fluctuaciones, lo que garantiza un suministro constante al equipo de uso final. Además, los filtros instalados antes o después del receptor de aire pueden eliminar partículas, aceite u olores, mejorando aún más la calidad del aire.

Al trabajar juntos, estos componentes brindan aire limpio y estable adaptado a requisitos industriales específicos, como en productos farmacéuticos, procesamiento de alimentos o fabricación de productos electrónicos.

Llamado a la acción

buscando confiable soluciones de receptor de aire para mejorar su sistema de compresor de aire? Aivyter, el experto de la industria, está aquí para satisfacer sus necesidades.

Con años de experiencia y un enfoque en la precisión, Aivyter diseña y fabrica receptores de aire de alta calidad diseñados para optimizar la eficiencia del sistema, estabilizar la presión y mejorar la calidad del aire.

Elija Aivyter para experimentar durabilidad, seguridad y rendimiento incomparables. Ya sea que necesite diseños personalizados o soluciones estandarizadas, tenemos la experiencia para brindarlos.

Contacto Aivyter hoy y deje que nuestro equipo de especialistas le ayude a elevar su sistema de aire comprimido al siguiente nivel. ¡La eficiencia comienza aquí!

Español

Español