Si alguna vez se ha preguntado cómo las industrias podrían transportar gas a granel a alta presión, entonces tal vez debería considerar los compresores de gas centrífugos. Estas máquinas altamente desarrolladas se ponen en funcionamiento cuando es necesario mover grandes cantidades de gas de un lugar a otro bajo presión mediante fuerza centrífuga.

Desde la industria del petróleo y el gas hasta la generación de energía, los compresores centrífugos tienen amplias aplicaciones en sus diversos sectores. Este artículo analizará en profundidad cómo funcionan los compresores de gas centrífugos, sus componentes, procesos, aplicaciones industriales y métodos de solución de problemas, brindándole una descripción completa de su relevancia y capacidades.

¿Qué es un compresor de gas centrífugo?

Un compresor de gas centrífugo es un tipo de compresor dinámico que eleva la presión del gas a través de la energía cinética impartida a los gases mediante la rotación de las palas del impulsor. Cuando el gas ingresa al compresor, la fuerza centrífuga lo saca del impulsor, lo que acelera los gases a través de él. Estos gases de alta velocidad pasan a través del difusor, donde la energía cinética se convierte en presión.

Definición de sistemas centrífugos de compresión de gas.

Los compresores de gas centrífugos están obligados a transferir energía como energía cinética a un gas para acelerarlo utilizando una fuerza centrífuga de los impulsores giratorios. El gas excitante sale entonces del impulsor con un gran impulso y se difunde a esta velocidad; su velocidad de salida se reduce, aumentando así la presión del gas, que es alta y luego pequeña. Este es un proceso muy eficiente para aplicaciones que requieren grandes volúmenes de gas comprimido.

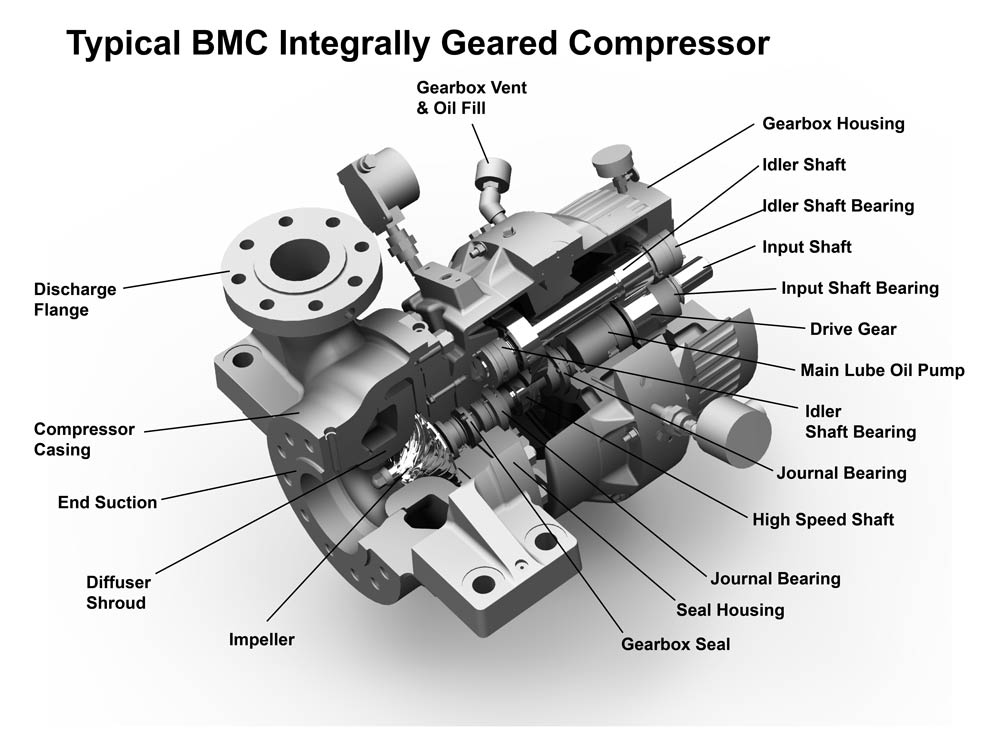

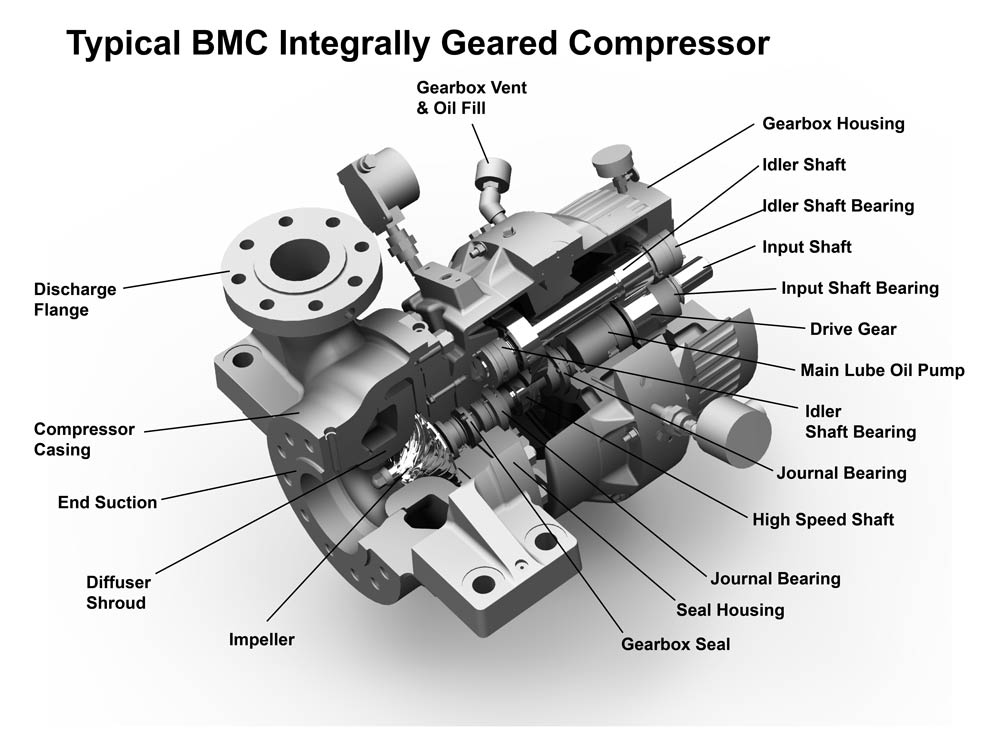

Explorando los componentes de un compresor de gas centrífugo

Los componentes principales de un compresor de gas centrífugo son el impulsor, que acelera el gas a través de su movimiento; el difusor, que convierte la energía cinética en presión; la carcasa de voluta, que recoge el gas del impulsor; y el eje giratorio. Un impulsor está firmemente sujeto al eje giratorio, montado en materiales de aleación de tantalio y tungsteno para un funcionamiento eléctrico sin interrupciones.

Impulso

El impulsor es el principal elemento giratorio del compresor responsable de acelerar el flujo de gas. Transforma la energía mecánica de un motor auxiliar en energía cinética para que el gas en movimiento aumente su velocidad al girar.

Difusor

Un difusor es un componente dentro de un compresor de gas que desacelera el gas de alta velocidad que sale de un impulsor mientras convierte esta energía cinética en energía de presión proporcionalmente en presión estática como la requerida para una compresión eficiente en lugar de una dispersión.

Carcasa de voluta

La carcasa de la voluta es una cavidad no esférica en forma de espiral para compartimentar y dirigir el flujo a través del sistema. El gas pasa a través de cada área secuencialmente, por lo que puede acomodar presiones uniformemente en la carcasa, permitiendo así una transición de energía más suave.

Eje

El eje conecta el impulsor y el motor, proporcionando energía del motor al impulsor, lo que permite la rotación del impulsor. También es una de las partes más importantes de la transferencia de energía de un extremo al otro para que la velocidad del compresor se mantenga alta.

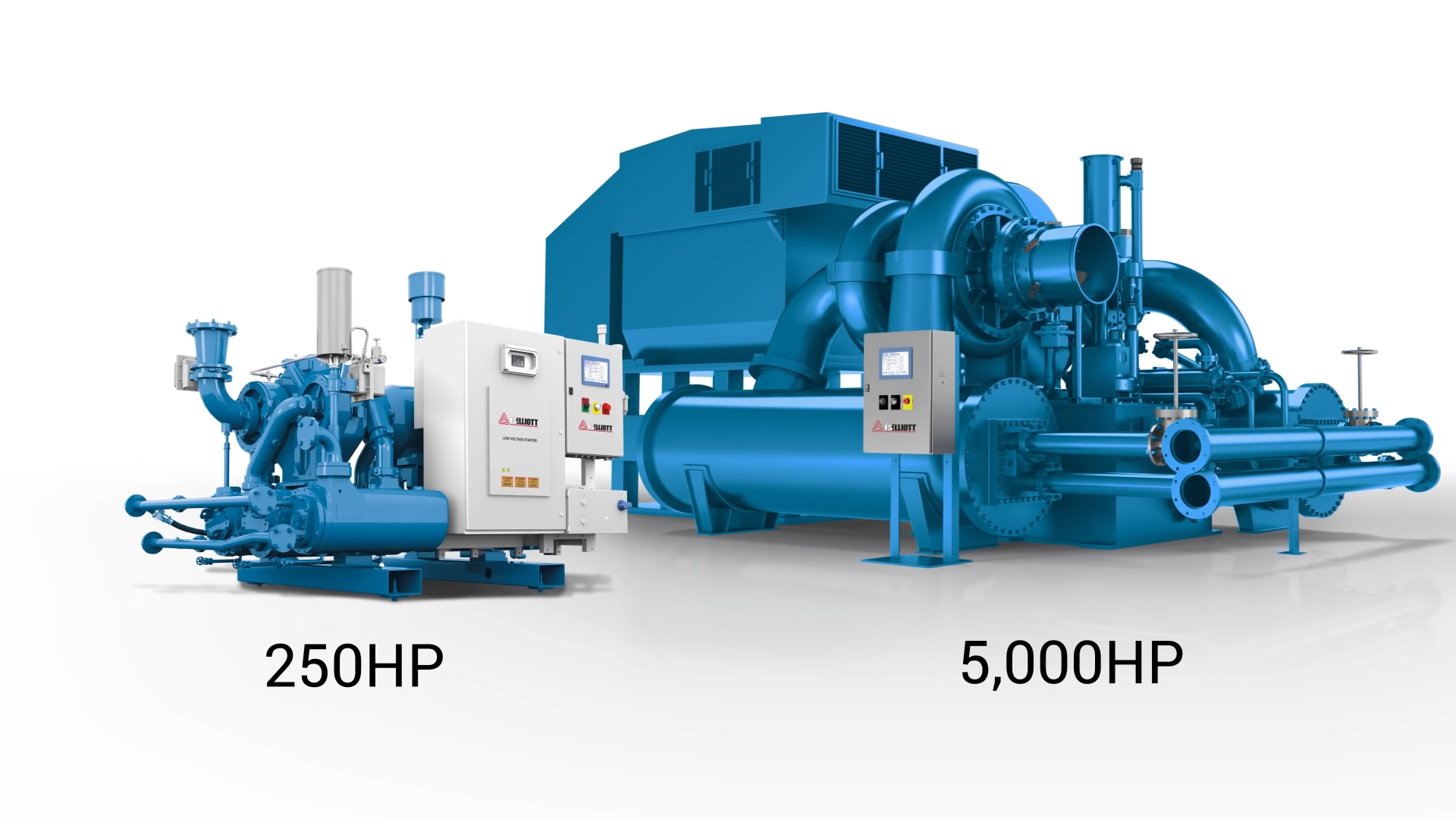

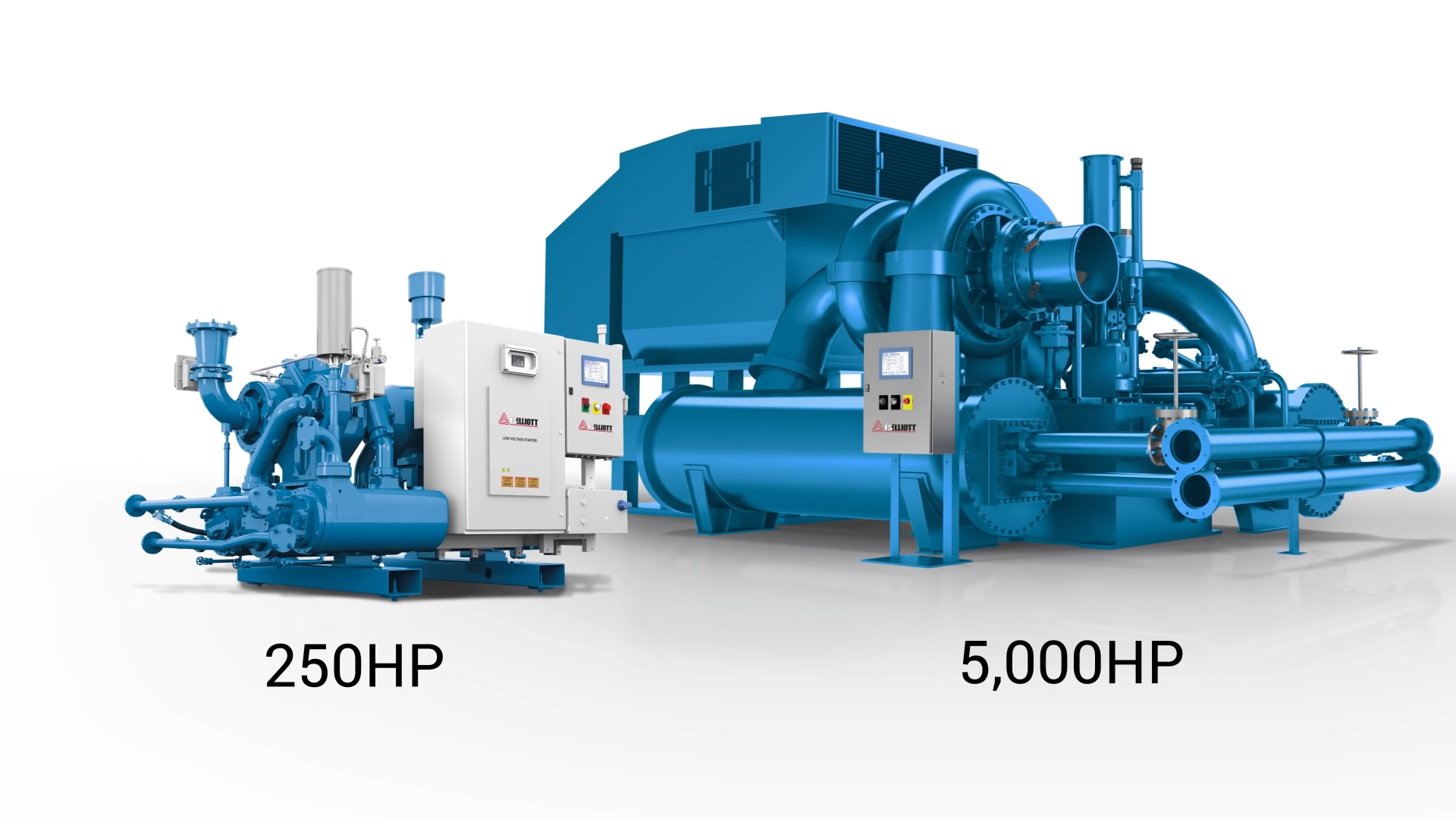

Comprensión de los compresores de gas centrífugos en uso industrial

Los compresores de gas centrífugos tienen aplicaciones en las industrias de petróleo y gas industrial, generación de energía y procesamiento de productos químicos. Los compresores de gas centrífugos son muy eficaces para grandes volúmenes de gas, ya que logran altos caudales y mantienen un suministro de presión continuo. Por tanto, es una de las piezas obligatorias en plantas de separación de aire, gasoductos y cualquier procesamiento que necesite un suministro de gas a alta presión constante.

¿Cómo funciona el proceso de compresión centrífuga de gas?

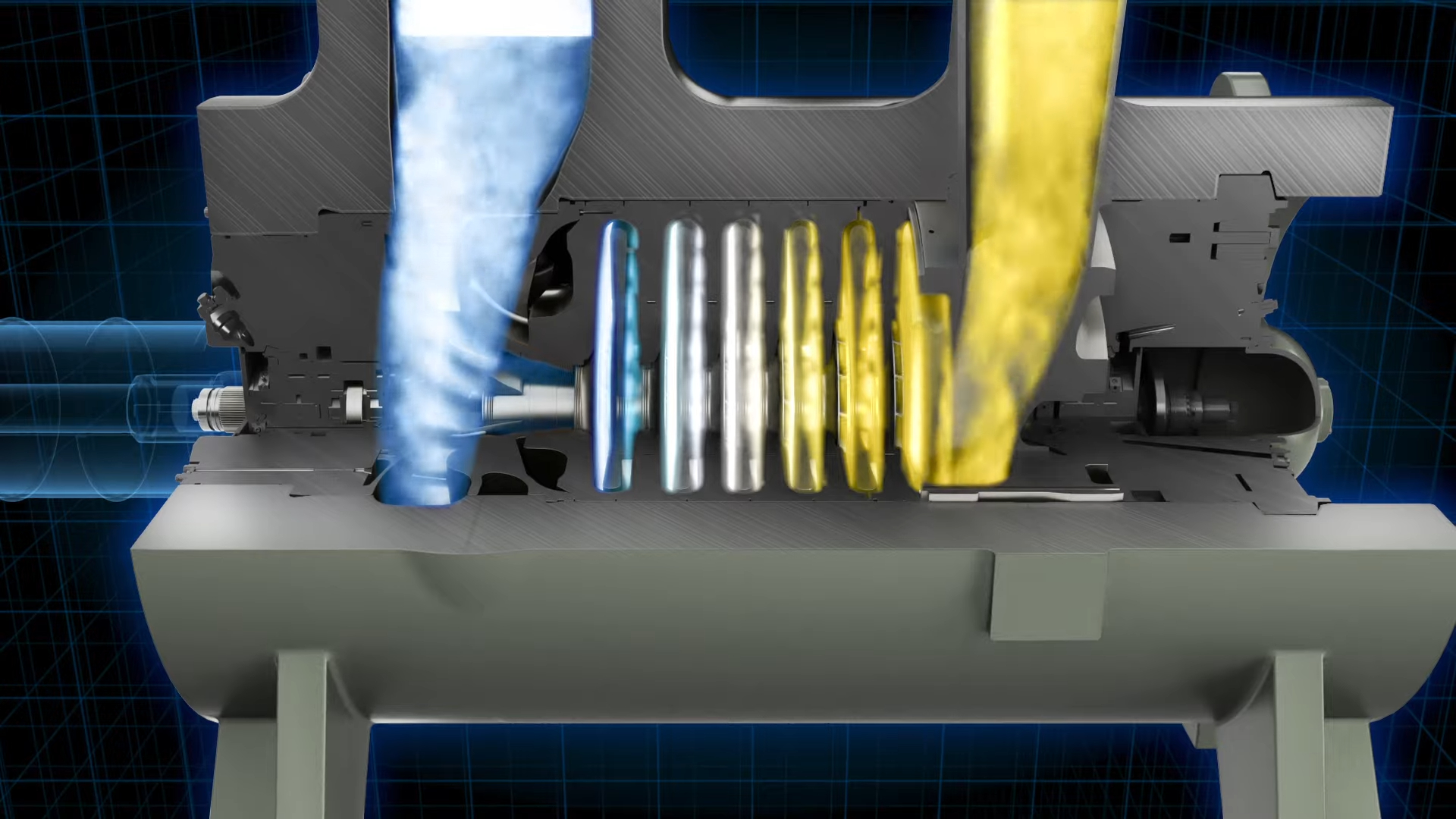

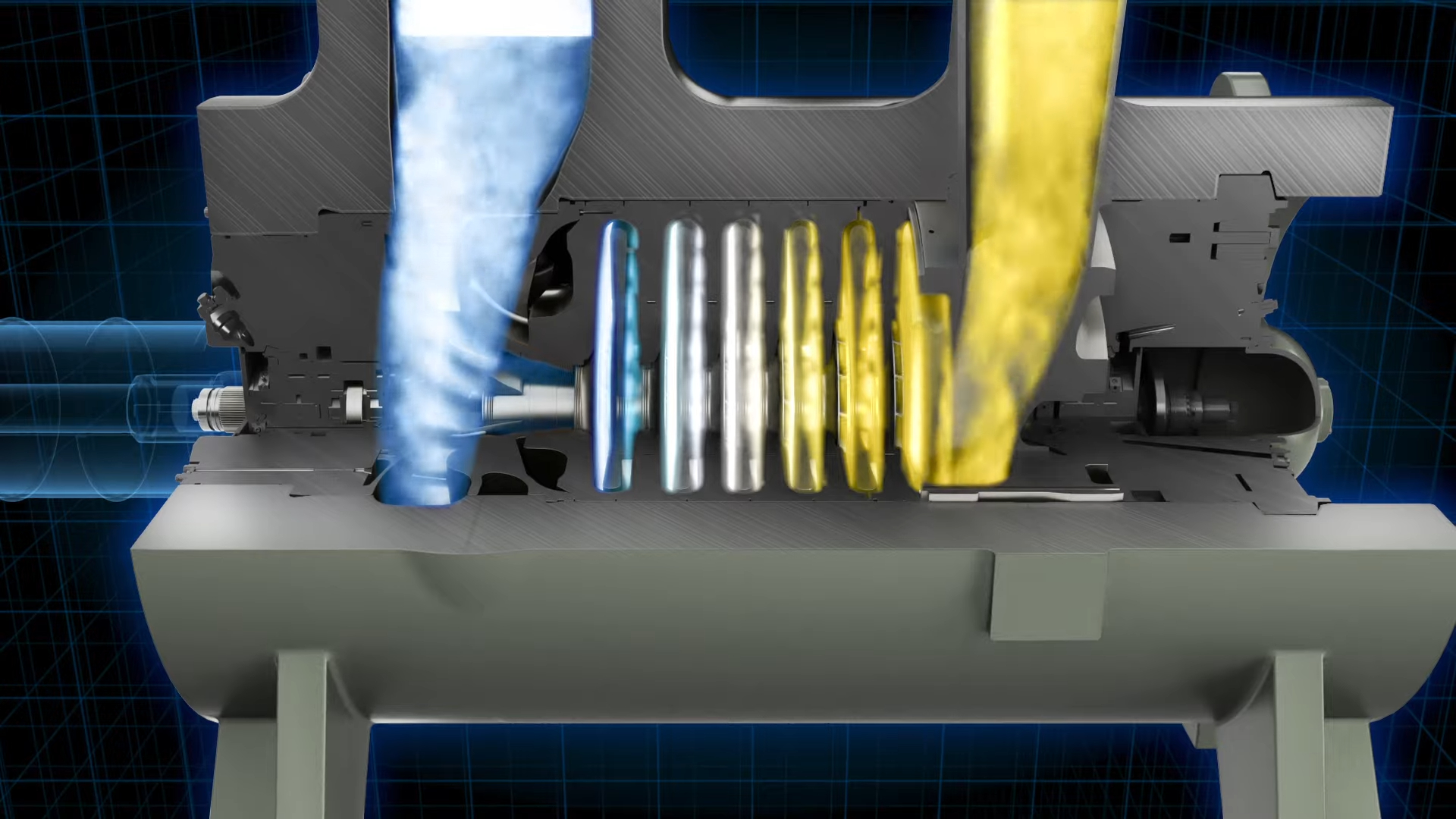

En el tipo de compresión de gas, el proceso de compresión centrífuga de gas se basa en el principio de la fuerza centrífuga, que acelera y comprime los gases. El funcionamiento principal de un compresor de gas centrífugo es convertir la energía mecánica ejercida por un impulsor giratorio en velocidad o energía cinética y luego la velocidad se convierte en presión mediante varios componentes, como el difusor y la carcasa de voluta.

Aceleración del gas mediante fuerza centrífuga

El gas que actualmente ingresa al compresor se dirige hacia el impulsor que está girando. Las palas del impulsor giran rápidamente y provocan aceleración mediante la aplicación de energía cinética a las partículas de gas, lo que genera una alta velocidad causada por las fuerzas centrífugas debidas a la rotación del impulsor.

Cambiando la energía cinética a presión

Después del impulsor, el gas se dirige hacia una sección difusora diseñada para reducir la velocidad del gas. A medida que disminuye la velocidad del gas, la energía cinética se convierte en energía de presión. Por lo tanto, esto determinará el nivel de compresión requerido siendo lo más eficiente posible.

Dirigir el flujo y la estabilización

La voluta se vuelve efectiva para dirigir el gas presurizado por todo el sistema. La voluta puede canalizar el aire comprimido hacia el punto de descarga suavemente sin pérdida de flujo ni presión. Por tanto, el gas sale del compresor a la presión necesaria para las aplicaciones industriales.

¿Cuáles son las ventajas y desventajas de los compresores de gas centrífugos?

Ventajas de los compresores de gas centrífugos:

Altos caudales

Los compresores centrífugos son capaces de manejar grandes volúmenes de gas, lo que los hace ideales para aplicaciones que requieren altos caudales, como gasoductos y procesamiento industrial.

Compresión continua

Estos compresores proporcionan una salida constante y continua, lo cual es esencial en procesos que requieren una presión de gas constante, como plantas de separación de aire y sistemas de generación de energía.

Eficiencia a escalas más grandes

Los compresores centrífugos son más eficientes en aplicaciones a gran escala debido a su capacidad para mantener altas relaciones de compresión y gestionar el flujo de gases de manera efectiva en múltiples etapas.

Pulsaciones y vibraciones mínimas

En comparación con los compresores alternativos, los compresores centrífugos producen menos pulsaciones y vibraciones, lo que genera operaciones más suaves y un menor desgaste mecánico con el tiempo.

Diseño compacto

Con menos piezas móviles en comparación con otros tipos de compresores, los compresores centrífugos tienen un diseño más compacto, lo que los hace más fáciles de integrar en sistemas existentes con espacio limitado.

Desventajas de los compresores de gas centrífugos:

Menor eficiencia a bajos caudales

Los compresores centrífugos son menos eficientes cuando funcionan a caudales bajos, ya que están diseñados principalmente para aplicaciones de gran volumen, lo que genera pérdidas de energía en operaciones de menor escala.

Mayor inversión inicial

El diseño y los componentes de los compresores centrífugos tienden a ser más costosos desde el principio en comparación con otros tipos de compresores, como los compresores de tornillo, lo que puede hacerlos menos rentables para proyectos más pequeños.

¿Cuáles son las aplicaciones industriales de los compresores de gas centrífugos?

Los compresores de gas centrífugos se utilizan ampliamente en diversas industrias debido a su capacidad para manejar grandes volúmenes de gas de manera eficiente. A continuación se presentan aplicaciones clave de la industria:

1. Industria del petróleo y el gas

Característica:

En el sector del petróleo y el gas, los compresores centrífugos se utilizan para procesar y transportar gas natural, proporcionando una presión constante a las tuberías y apoyando los procesos de separación y refinación del gas.

Aplicaciones:

Compresión de gasoductos naturales

Separación y procesamiento de gases.

Plataformas marinas y plataformas petrolíferas

Los compresores centrífugos en la industria del petróleo y el gas garantizan que el gas natural pueda transportarse a largas distancias a alta presión. También desempeñan un papel crucial en las plantas de separación de gases, ayudando a separar gases como metano, etano y propano para su posterior procesamiento y uso.

2. Generación de energía

Característica:

Los compresores centrífugos se utilizan en centrales eléctricas para comprimir aire y otros gases, que luego se utilizan para impulsar turbinas en sistemas de generación de energía a gas.

Aplicaciones:

Centrales eléctricas de ciclo combinado

Sistemas compresores de turbina de gas.

Compresión de aire para procesos de combustión.

En la generación de energía, los compresores centrífugos son esenciales para aumentar la presión del aire o los gases que alimentan las turbinas. Estos compresores mejoran la eficiencia de las plantas de energía al garantizar un flujo de aire constante, lo que permite que las turbinas funcionen de manera efectiva y generen electricidad.

3. Procesamiento químico

Característica:

En el procesamiento químico, los compresores centrífugos se utilizan para transportar gases y mantener los niveles de presión precisos necesarios para las reacciones químicas, lo que facilita operaciones de gran volumen.

Aplicaciones:

Control de reacciones químicas

Transporte de gases inertes

Producción de amoníaco e hidrógeno.

En las plantas químicas, los compresores centrífugos se utilizan para mover grandes cantidades de gases como hidrógeno, nitrógeno y amoníaco. Al mantener una presión constante, garantizan que los procesos químicos se desarrollen sin interrupción, lo cual es crucial para la seguridad y la eficiencia en la producción de productos químicos.

4. Plantas de separación de aire

Característica:

Los compresores centrífugos son fundamentales en las plantas de separación de aire para comprimir y separar gases como oxígeno, nitrógeno y argón del aire, lo que garantiza una alta pureza y confiabilidad.

Aplicaciones:

Producción de oxígeno y nitrógeno.

Suministro de gases industriales

Separación criogénica de aire

En las plantas de separación de aire, los compresores centrífugos comprimen el aire atmosférico a la presión necesaria para la separación criogénica. Esto permite la extracción eficiente de oxígeno, nitrógeno y argón, que son esenciales en aplicaciones médicas, industriales y de fabricación.

5. Sistemas HVAC

Característica:

Los compresores centrífugos se utilizan en sistemas de calefacción, ventilación y aire acondicionado (HVAC) a gran escala para proporcionar refrigeración y controlar el flujo de aire en entornos comerciales e industriales.

Aplicaciones:

Gran aire acondicionado comercial.

Sistemas de refrigeración industriales

Sistemas de refrigeración

En aplicaciones HVAC, los compresores centrífugos se utilizan para enfriar grandes edificios, fábricas o centros de datos. Garantizan que el aire se acondicione de forma eficaz y eficiente, manteniendo el control de la temperatura en amplios espacios y proporcionando comodidad y fiabilidad operativa para los procesos industriales.

Soluciones de resolución de problemas para compresores de gas centrífugos

Los compresores de gas centrífugos son esenciales en muchos procesos industriales, pero como todos los sistemas complejos, pueden encontrar problemas de rendimiento. A continuación se detallan problemas comunes y sus soluciones:

1. Baja presión de descarga

Causa:

Esto puede deberse a impulsores desgastados o dañados, flujo de gas insuficiente o fugas en el sistema.

Solución:

Inspeccionar los impulsores: Verifique si hay desgaste o daños en las palas del impulsor y reemplácelas si es necesario.

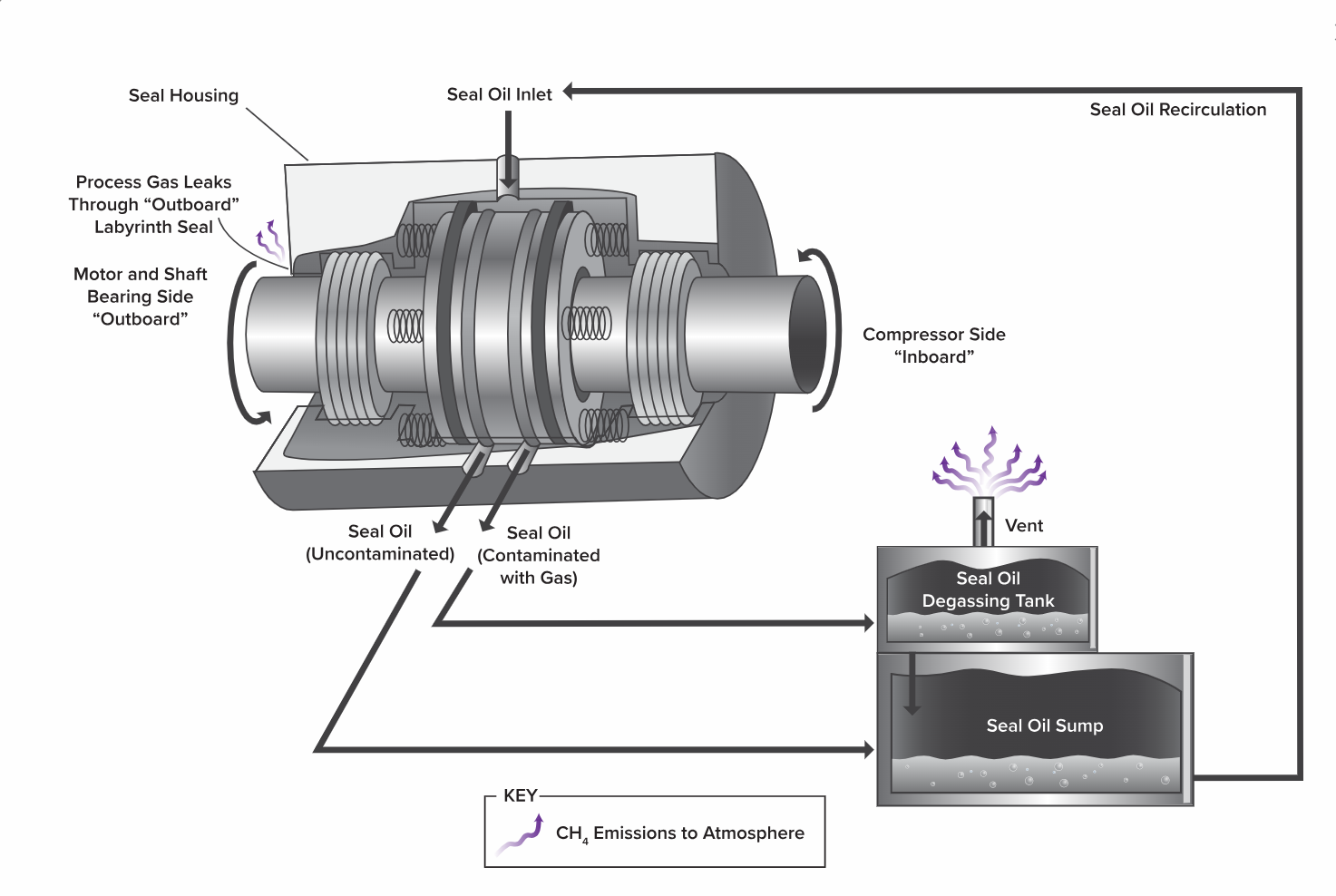

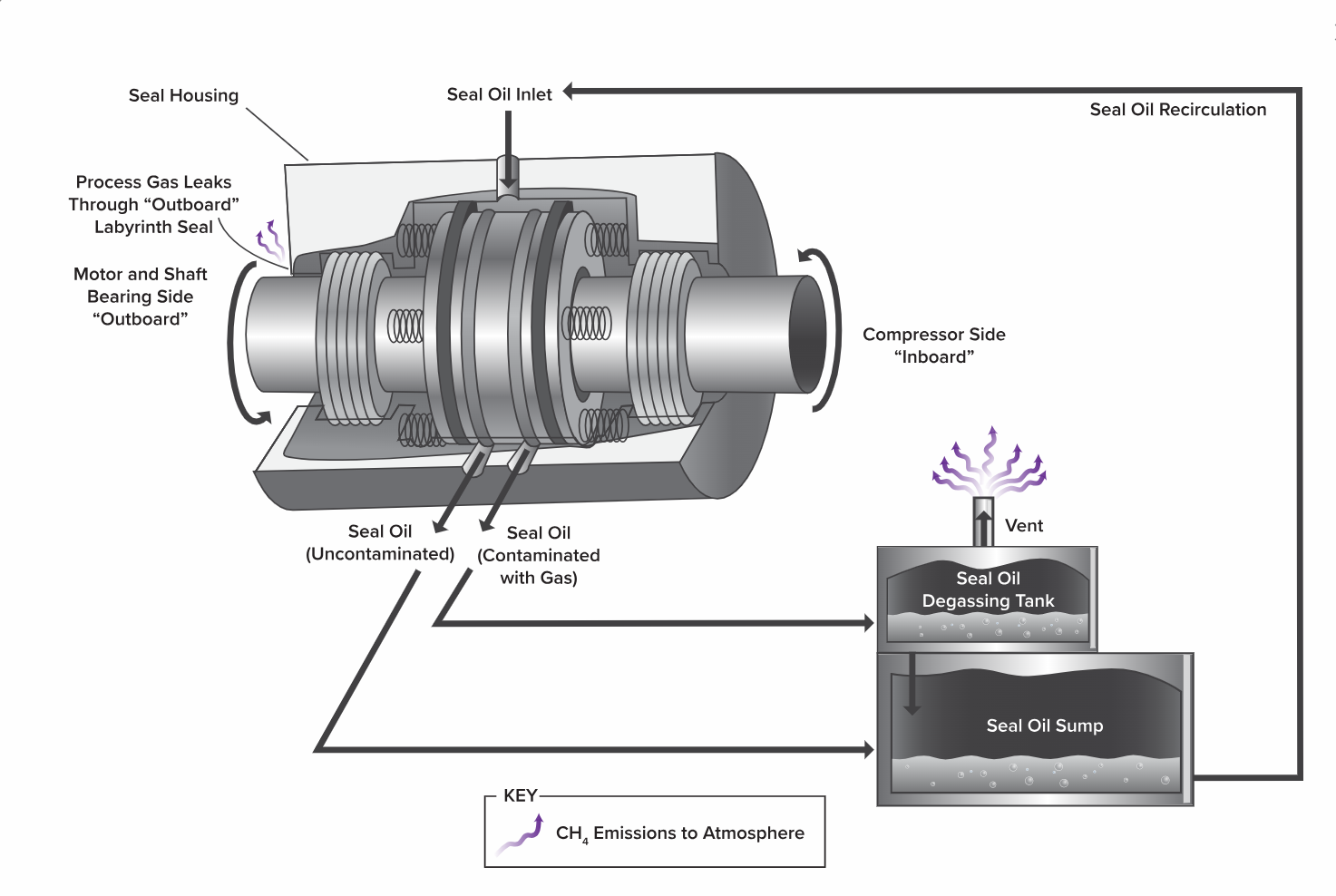

Verifique si hay fugas: Examine los sellos, juntas y otras piezas en busca de fugas, lo que puede provocar una caída de presión.

Verifique el flujo de gas: Asegúrese de que la entrada de gas no esté bloqueada ni restringida, permitiendo un flujo adecuado.

2. Vibración excesiva

Causa:

La vibración puede deberse a componentes desequilibrados, desalineación o desgaste mecánico.

Solución:

Verificar alineación: Asegúrese de que el impulsor, el eje y el motor estén correctamente alineados. La desalineación puede causar vibraciones excesivas.

Piezas giratorias de equilibrio: Inspeccione el impulsor y otros componentes giratorios para verificar el equilibrio y reemplácelos o vuelva a equilibrarlos si es necesario.

Comprobar rodamientos: Examine los cojinetes del compresor en busca de desgaste y reemplácelos si es necesario.

3. Alto consumo de energía

Causa:

El alto consumo de energía puede deberse a una sobrecarga, una entrada obstruida o válvulas que no funcionan correctamente.

Solución:

Verificar sobrecarga: Asegúrese de que el compresor no esté funcionando más allá de sus especificaciones de diseño.

Inspeccionar los filtros de entrada: Limpie o reemplace cualquier filtro de entrada obstruido que pueda estar restringiendo el flujo de aire.

Evaluar válvulas: Inspeccione las válvulas de entrada y descarga para verificar que funcionen correctamente y asegúrese de que no funcionen mal ni tengan fugas.

4. Calentamiento excesivo

Causa:

Puede producirse sobrecalentamiento si el sistema de refrigeración no funciona correctamente, lo que provoca un aumento de la temperatura del compresor.

Solución:

Verifique el sistema de enfriamiento: Inspeccione el sistema de enfriamiento para verificar que funcione correctamente, incluidos los niveles de refrigerante y el rendimiento del intercambiador de calor.

Componentes de refrigeración limpios: Asegúrese de que los serpentines o ventiladores de refrigeración estén limpios y sin obstrucciones, lo que permitirá una disipación de calor eficiente.

5. Baja eficiencia o mala compresión

Causa:

Esto podría deberse a configuraciones inadecuadas del compresor, componentes sucios o problemas con el difusor y la carcasa de la voluta.

Solución:

Verificar configuración: Verifique que el compresor esté funcionando dentro de las configuraciones recomendadas por el fabricante en cuanto a presión, flujo y velocidad.

Inspeccionar el difusor y la carcasa: Limpie y revise el difusor y la carcasa de la voluta en busca de desgaste o daños. Cualquier obstrucción puede reducir la eficiencia de la compresión.

Fuentes de referencia

compresor centrífugo

Español

Español