Compresores de aire son herramientas vitales que se utilizan en industrias como la manufacturera, la automotriz y la construcción. Dan energía a varias máquinas y herramientas, haciendo que las operaciones sean eficientes. Sin embargo, comprender sus piezas es esencial para un mantenimiento y una resolución de problemas adecuados.

En esta publicación, aprenderá sobre los componentes clave de los compresores de aire, sus funciones y cómo trabajan juntos para mantener su sistema funcionando sin problemas.

¿Cómo funcionan los compresores de aire?

Los compresores de aire son herramientas vitales en muchas industrias. Utilizan un proceso simple pero efectivo para comprimir aire y almacenarlo para su uso posterior.

Principios básicos de trabajo

El principio básico detrás de un compresor de aire es reducir el volumen de aire, lo que a su vez aumenta su presión. Esto se logra a través de una serie de pasos:

Entrada de aire: el compresor aspira aire ambiente a través de una válvula de entrada.

Compresión: Luego, el aire se comprime, ya sea mediante un pistón alternativo o tornillos giratorios, según el tipo de compresor.

Enfriamiento: El proceso de compresión genera calor, por lo que el aire a menudo se enfría antes de pasar al tanque de almacenamiento.

Almacenamiento: El aire comprimido se almacena en un tanque hasta que se necesita.

Regulación: A medida que se utiliza aire, el compresor se encenderá y apagará para mantener la presión dentro de un rango establecido.

Proceso de compresión

El proceso de compresión varía ligeramente según el tipo de compresor.

Compresores alternativos

En un compresor alternativo (de pistón):

El pistón desciende, aspirando aire hacia el cilindro a través de una válvula de entrada.

Luego, el pistón sube, comprimiendo el aire.

El aire comprimido es expulsado a través de una válvula de escape hacia el tanque de almacenamiento.

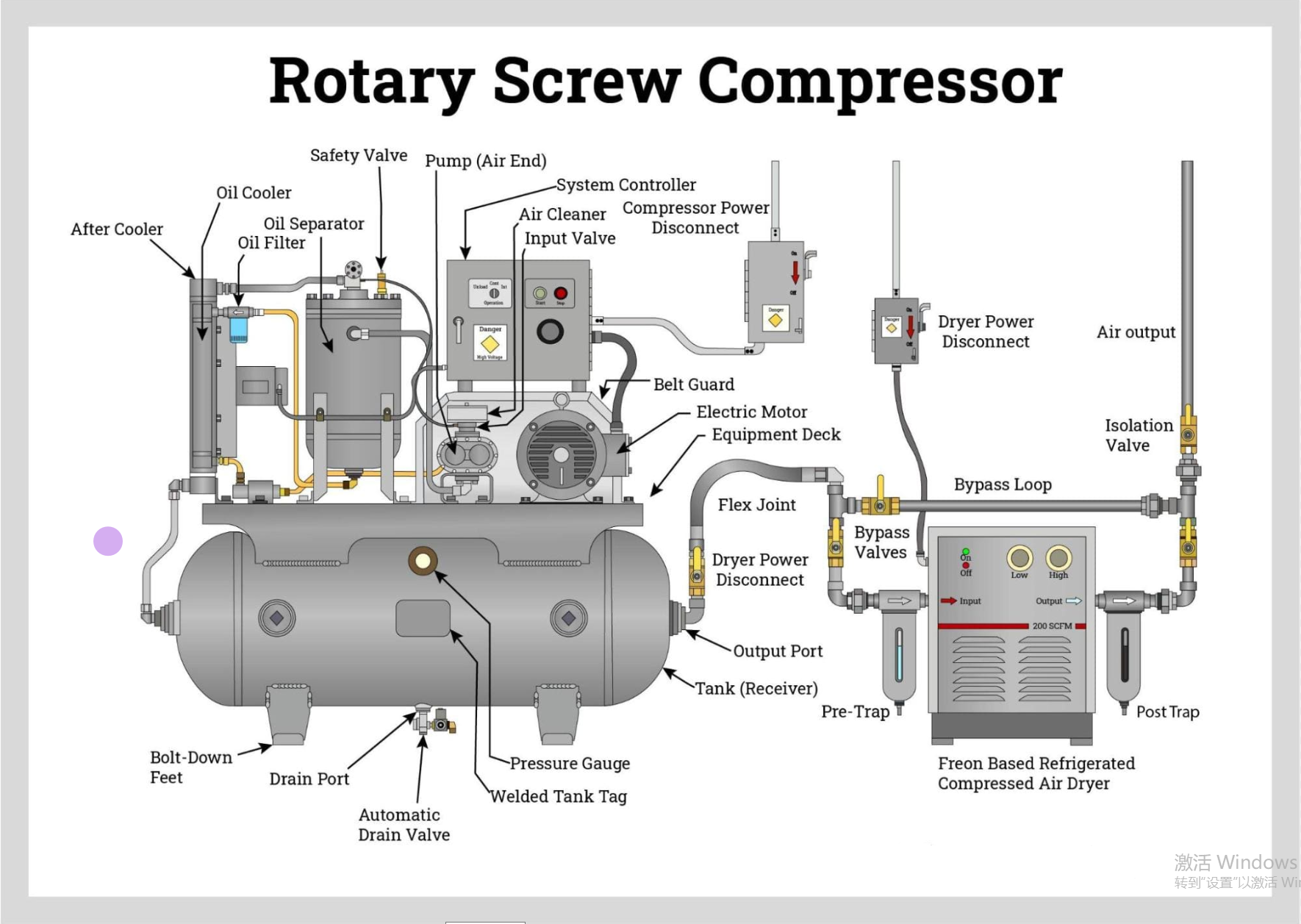

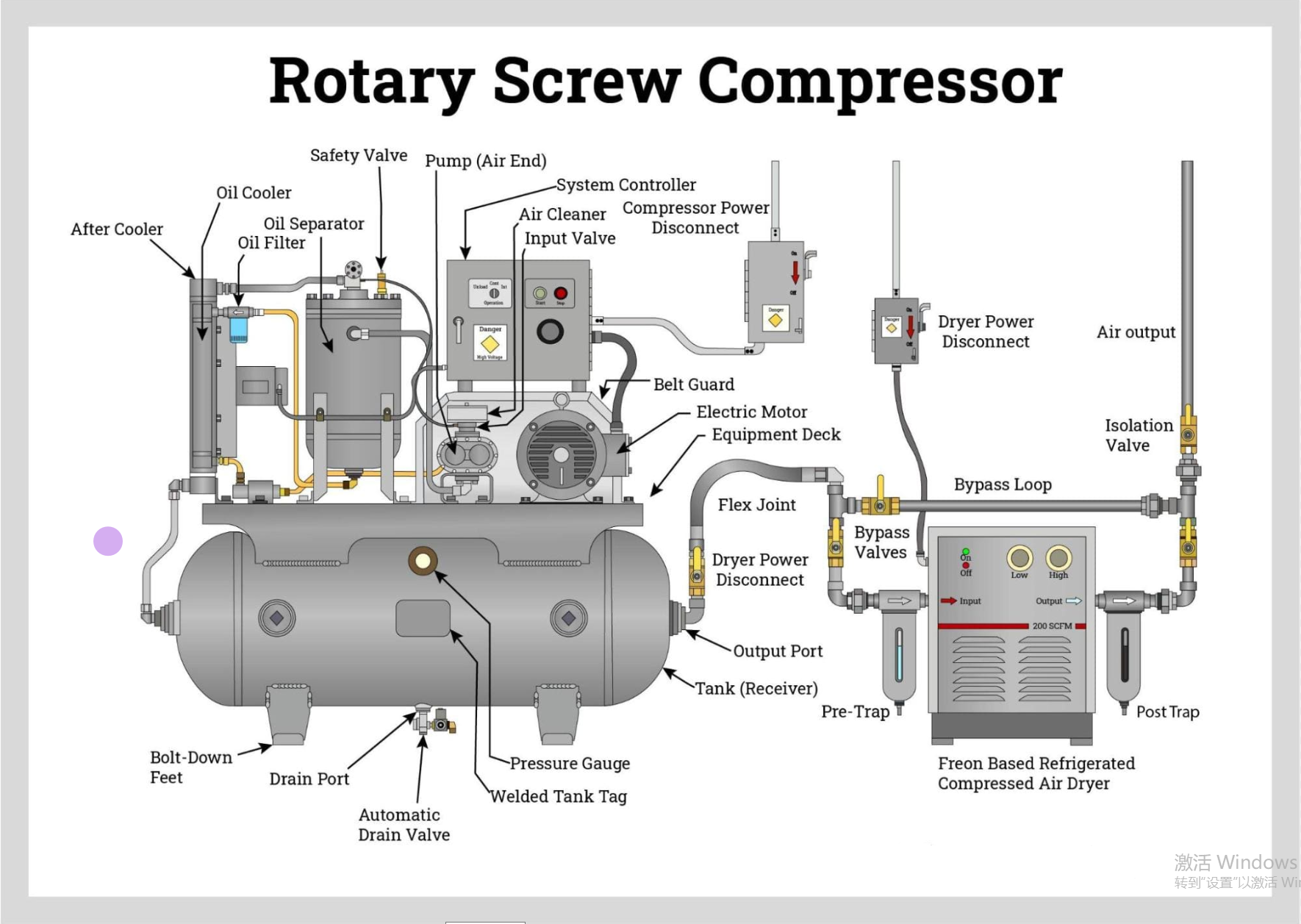

Compresores de tornillo rotativo

En un compresor de tornillo rotativo:

El aire ingresa a la cámara de compresión, donde queda atrapado entre dos tornillos helicoidales (rotores) engranados.

A medida que los tornillos giran, el espacio entre ellos disminuye, comprimiendo el aire.

Luego, el aire comprimido se descarga en el tanque de almacenamiento.

En ambos tipos, un filtro de aire limpia el aire entrante, mientras que una válvula de retención evita que el aire comprimido regrese al compresor. Las válvulas de seguridad protegen contra la sobrepresurización y los interruptores de presión controlan el motor en función de la presión del tanque.

Muchos compresores también incluyen una bomba de aceite y un sistema de lubricación. Hace circular aceite para reducir la fricción, el desgaste y el calor en las piezas móviles. Un separador de aire-aceite elimina este aceite del aire comprimido antes de su uso.

Luego, el aire comprimido está listo para su uso en una variedad de aplicaciones, desde alimentar herramientas neumáticas hasta suministrar aire para procesos industriales. El compresor continuará encendiéndose y apagándose, manteniendo un suministro constante de aire comprimido en el tanque de almacenamiento.

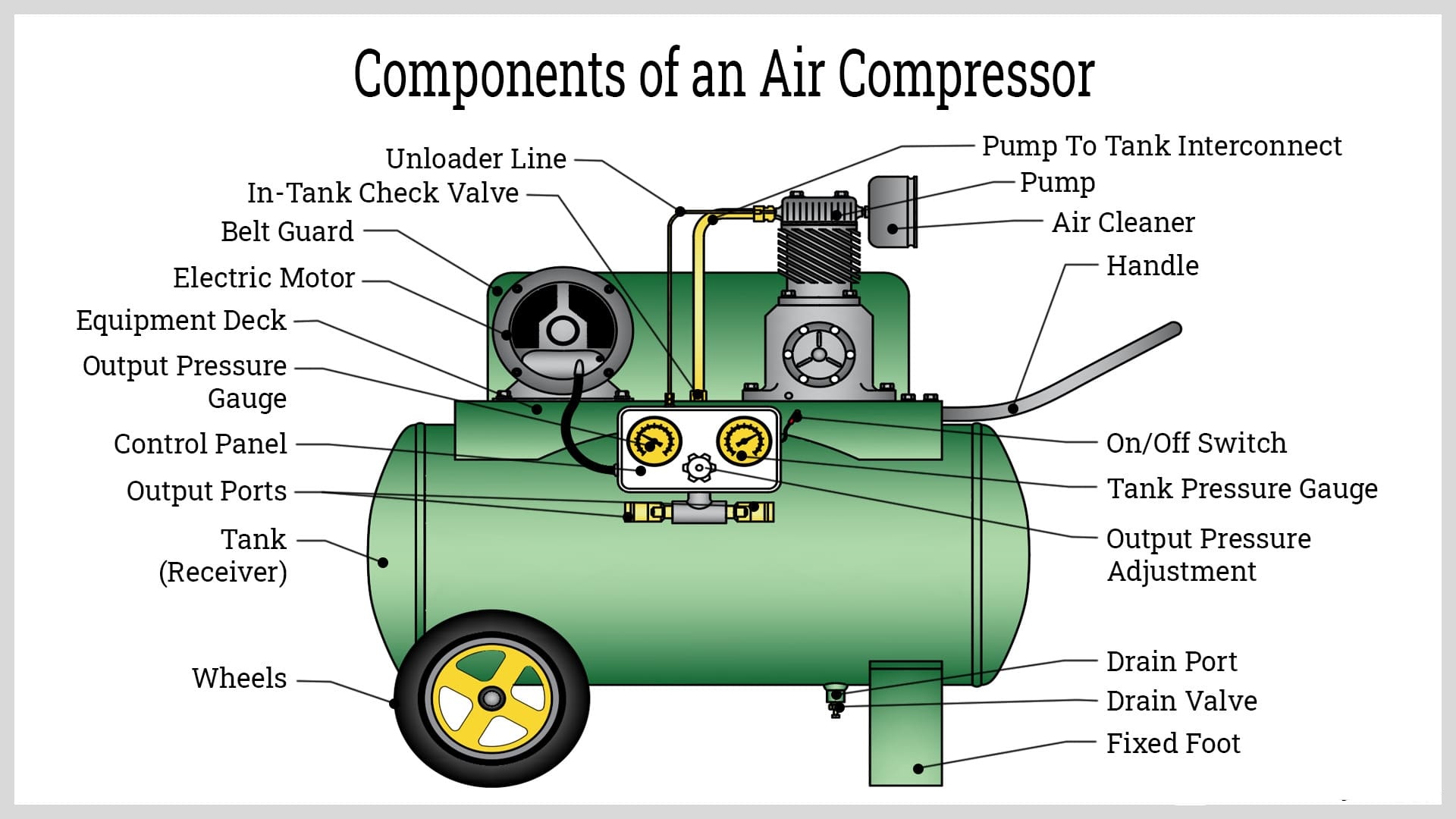

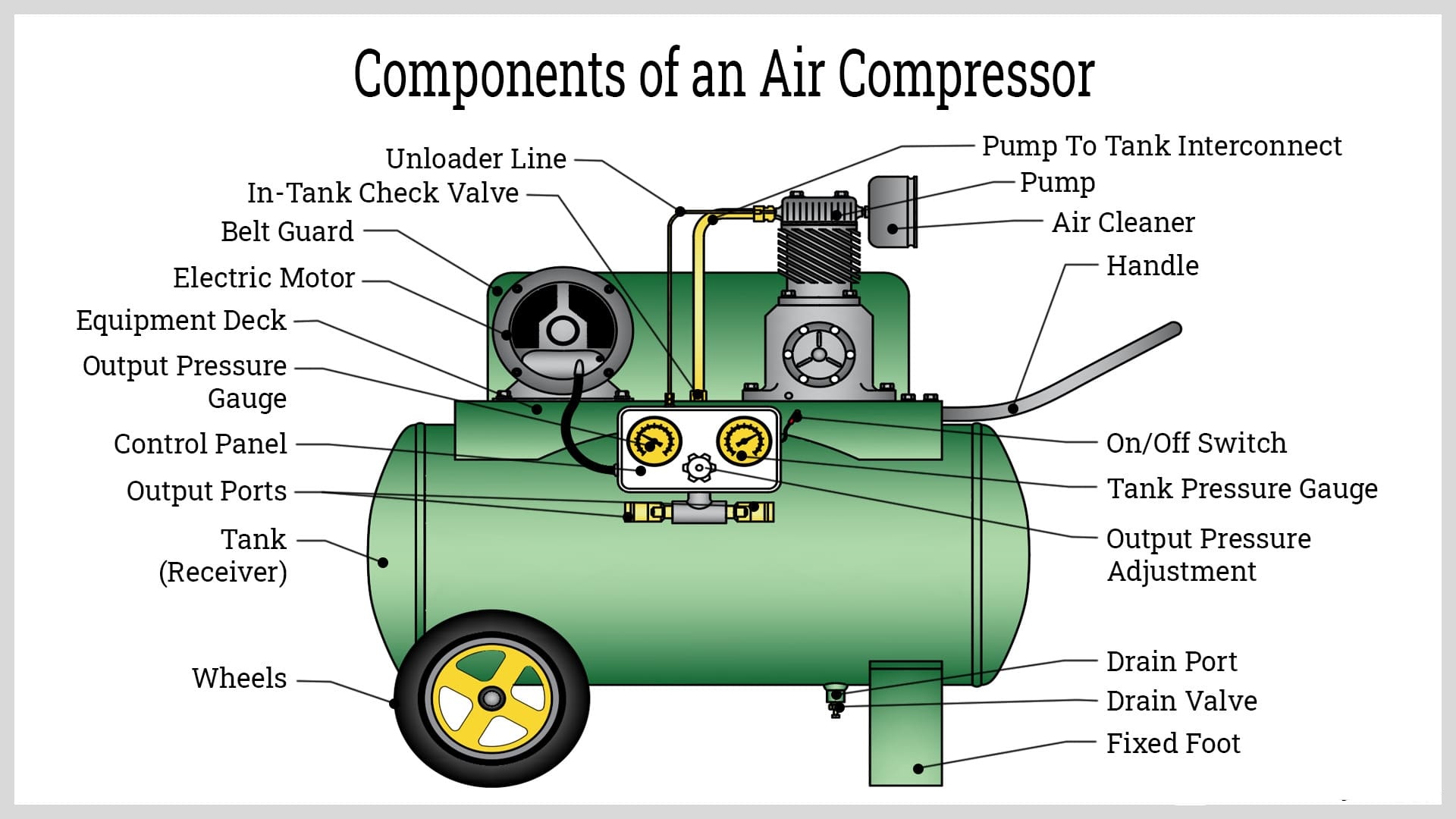

Componentes principales de un compresor de aire

Profundicemos en el corazón del compresor de aire: los componentes principales que hacen que todo suceda. Exploraremos el motor, el extremo de aire de los compresores de tornillo rotativo y la bomba de los compresores alternativos.

Motor del compresor de aire

El motor es el motor del compresor. Su función es proporcionar la energía mecánica necesaria para impulsar el proceso de compresión.

Hay dos tipos principales de motores utilizados en compresores de aire:

Motores eléctricos: Pueden ser de CA (corriente alterna) o de CC (corriente continua). Son el tipo más común.

Motores a gasolina: utilizan gasolina o diésel como fuente de energía. A menudo se utilizan en aplicaciones portátiles o exteriores.

La potencia del motor está directamente relacionada con la capacidad del compresor. Un motor más potente puede impulsar un compresor más grande y producir más aire comprimido.

Unidad de aire (compresores de tornillo rotativo)

En los compresores de tornillo rotativo, la unidad de aire es donde ocurre la magia. Es la parte que realmente comprime el aire.

La unidad de aire consta de:

Rotores: Dos tornillos helicoidales (uno macho y otro hembra) que se engranan entre sí. Al girar, reducen el volumen de aire, comprimiéndolo.

Válvula de entrada: controla el flujo de aire hacia el compresor.

Cojinetes: soportan los rotores y garantizan una rotación suave.

Sellos: Evitan que se escape el aire comprimido y el aceite lubricante.

Puerto de descarga: Donde el aire comprimido sale del extremo de aire.

Vivienda: Encierra y protege todos estos componentes.

Muchas unidades de aire también incluyen un sistema de refrigeración interno. Ayuda a disipar el calor generado durante la compresión, mejorando la eficiencia.

Bomba compresora (compresores de aire alternativos)

En los compresores de aire alternativos, también conocidos como compresores de pistón, la bomba es el componente central. Utiliza un mecanismo de pistón-cilindro para comprimir el aire.

Las partes principales de la bomba son:

Cilindro: La cámara donde se produce la compresión.

Pistón: Se mueve hacia arriba y hacia abajo dentro del cilindro, comprimiendo el aire.

Válvulas: controlan el flujo de aire que entra y sale del cilindro.

Biela: Conecta el pistón al cigüeñal.

Cigüeñal: Convierte el movimiento giratorio del motor en movimiento alternativo del pistón.

Algunos compresores alternativos utilizan un diseño de múltiples etapas. Esto significa que tienen múltiples cilindros que comprimen el aire por etapas, lo que permite presiones más altas.

Comprender estos componentes principales es clave para comprender cómo funciona su compresor de aire. También puede ayudarle a solucionar problemas y realizar tareas de mantenimiento, como reemplazar sellos o válvulas.

Recuerde, si bien el motor, el extremo de aire y la bomba son el corazón del compresor, también hay muchas otras partes importantes. En la siguiente sección, exploraremos algunos de estos componentes de apoyo esenciales.

Componentes de soporte esenciales

Bomba de aceite y sistema de lubricación

La lubricación es crucial en los compresores de aire. Reduce la fricción, el desgaste y la generación de calor en las piezas móviles. La bomba de aceite y el sistema de lubricación hacen que esto suceda.

Los componentes clave incluyen:

Filtro de Aceite: Elimina las impurezas del aceite.

Enfriador de aceite: Disipa el calor del aceite.

Separador aire-aceite: Elimina el aceite del aire comprimido.

Cárter de aceite: Almacena el aceite cuando no está en uso.

Líneas de aceite: llevan el aceite a donde se necesita.

Manómetros

Los manómetros son los ojos del compresor. Controlan la presión en el sistema, generalmente en PSI (libras por pulgada cuadrada) o bar. Esta información es vital para una operación segura y eficiente.

Controlador de el volumen

La válvula de retención es como una calle de un solo sentido. Permite que el aire comprimido fluya desde el compresor al tanque, pero no de regreso. Esto mantiene una presión y un funcionamiento constantes.

Válvula de alivio de presión de seguridad

La seguridad es primordial, y ahí es donde entra en juego la válvula de alivio de presión. Si la presión sube demasiado, se abre automáticamente, liberando el exceso de presión y evitando situaciones peligrosas.

Válvulas de descarga

Las válvulas de descarga liberan el aire atrapado cuando arranca el compresor. Esto garantiza que el motor pueda arrancar suavemente, sin tener que luchar contra la presión acumulada.

Interruptores de presión

Los interruptores de presión son el cerebro de la operación. Controlan la presión del tanque y le indican al motor cuándo encenderse y apagarse. Esto mantiene la eficiencia y la seguridad al mantener la presión dentro de un rango establecido.

Correas (compresores accionados por correas)

En los compresores accionados por correas, las correas transmiten potencia desde el motor a la bomba o al extremo de aire. Son como los brazos del compresor, transfiriendo energía donde se necesita.

La inspección y sustitución periódica de las correas es fundamental. Las correas desgastadas o flojas pueden deslizarse, reduciendo la eficiencia y potencialmente causando daños.

Los compresores de accionamiento directo, por otro lado, tienen el motor conectado directamente a la bomba o al extremo de aire. Ofrecen un diseño más compacto y menos puntos de mantenimiento.

Filtro de aire

El filtro de aire es como la punta del compresor. Evita que entre polvo, suciedad y contaminantes al sistema. Esto prolonga la vida útil del compresor y garantiza un aire de salida más limpio.

Válvulas de drenaje

Las válvulas de drenaje son como los riñones del compresor. Eliminan la humedad acumulada y la condensación del tanque y las líneas. Esto se puede hacer de forma manual o automática.

Eliminar esta agua es importante para prevenir la corrosión y mantener la calidad del aire.

juntas

Las juntas son los sellos que mantienen todo hermético. Previenen fugas entre componentes. Es necesario realizar controles y reemplazos periódicos para mantener un rendimiento óptimo.

Almohadillas de vibración

Las almohadillas vibratorias son como las zapatas del compresor. Reducen el ruido y evitan el desgaste por vibraciones. Esto conduce a un funcionamiento más silencioso y una mayor vida útil de los componentes.

Mangueras y Conexiones

Las mangueras son las venas del sistema de aire comprimido. Transportan el aire comprimido desde el tanque hasta donde se necesita, ya sea una herramienta neumática o una máquina.

Es importante utilizar la manguera adecuada. La longitud y el calibre (diámetro interior) de la manguera afectan el flujo y la presión del aire. Una manguera demasiado larga o demasiado estrecha puede reducir la eficiencia.

Los problemas comunes con las mangueras incluyen torceduras y fugas. Inspeccionar y reemplazar las mangueras periódicamente puede prevenir estos problemas.

Consejos de mantenimiento para piezas de compresores de aire

El mantenimiento de las piezas del compresor de aire es esencial para garantizar que su compresor funcione al máximo rendimiento y dure mucho tiempo. El mantenimiento regular puede evitar averías, mejorar la eficiencia y ahorrar dinero a largo plazo.

Profundicemos en algunas tareas clave de mantenimiento de piezas cruciales del compresor de aire.

Cómo limpiar los filtros del compresor de aire

El filtro de aire evita que entre polvo y residuos en su compresor. Con el tiempo, puede obstruirse, reduciendo el flujo de aire y ejerciendo presión sobre el motor.

Para limpiar su filtro de aire:

Localice el filtro. Suele estar en una carcasa cerca de la entrada de aire.

Retire el filtro de la carcasa.

Golpee suavemente el filtro para desalojar la suciedad suelta.

Si está muy sucio, límpialo con aire comprimido o lávalo con agua y jabón. Déjelo secar completamente antes de reinstalarlo.

Si el filtro está dañado o muy sucio, reemplácelo.

Trate de limpiar o reemplazar su filtro de aire cada pocos meses, o con más frecuencia si usa su compresor en un ambiente polvoriento.

¿Con qué frecuencia debe reemplazar el aceite del compresor de aire?

Si su compresor utiliza aceite para lubricación, cambiar el aceite con regularidad es fundamental. La frecuencia exacta depende de tu modelo y uso, pero una regla general es cambiar el aceite cada 500 a 1000 horas de uso, o cada 3 a 6 meses.

Para cambiar el aceite:

Haga funcionar el compresor durante unos minutos para calentar el aceite y luego apáguelo.

Ubique la válvula de drenaje de aceite, generalmente en la base de la bomba. Coloca una sartén debajo para recoger el aceite.

Abra la válvula y deje que el aceite se escurra por completo.

Cierre la válvula y rellene con aceite nuevo hasta el nivel indicado en la mirilla o varilla medidora.

Utilice siempre el tipo de aceite recomendado por el fabricante de su compresor.

Señales de que la manguera del compresor necesita reemplazo

La manguera de aire transporta aire comprimido desde el tanque a sus herramientas. Con el tiempo, las mangueras pueden presentar fugas o volverse quebradizas.

Señales de que es hora de cambiar una manguera:

Grietas visibles o daños en la superficie de la manguera.

Fugas, que podrás detectar aplicando agua con jabón y buscando burbujas.

Rigidez o fragilidad, que puede provocar grietas y fugas.

Al reemplazar su manguera, elija una clasificada para la presión y el flujo de aire máximos de su compresor. Una manguera demasiado pequeña puede limitar el rendimiento de la herramienta, mientras que una demasiado grande puede resultar difícil de manejar.

Cómo probar y reemplazar un interruptor de presión defectuoso

El interruptor de presión controla el ciclo de encendido/apagado del compresor según la presión del tanque. Si falla, es posible que el compresor no arranque, que no deje de funcionar o que se encienda y apague rápidamente.

Para probar su interruptor de presión:

Desenchufe su compresor y drene el tanque de aire.

Ubique el interruptor de presión, generalmente en el costado del tanque o cerca del motor.

Retire la tapa y desconecte los cables.

Utilice un multímetro para probar la continuidad entre los terminales. El interruptor debe tener continuidad cuando la presión es baja y no debe tener continuidad cuando la presión es alta.

Si el interruptor no pasa la prueba, reemplácelo por uno nuevo de la misma clasificación. Esto implica:

Observando las conexiones de los cables y luego desconectando el interruptor antiguo.

Instalar el nuevo interruptor y volver a conectar los cables.

Ajustar las configuraciones de presión de activación y desactivación de acuerdo con las especificaciones de su compresor.

Si no está seguro de algún paso, consulte el manual de su compresor o a un profesional.

Problemas comunes con piezas de compresores de aire y consejos para solucionar problemas

Incluso los compresores de aire mejor mantenidos pueden tener problemas de vez en cuando. Saber cómo solucionar problemas comunes puede ahorrarle tiempo y dinero. Veamos algunos problemas típicos y cómo resolverlos.

¿Por qué mi compresor de aire no genera presión?

Si su compresor funciona pero no genera presión en el tanque, podría haber varios culpables:

Problemas motores:

Compruebe si el motor se está calentando. Si es así, puede que esté sobrecargado. Esto podría deberse a un voltaje bajo, un calibre incorrecto del cable de extensión o una bomba atascada.

Inspeccione el condensador y reemplácelo si está defectuoso.

Es posible que sea necesario reemplazar el motor si está quemado.

Problemas con la bomba:

Una bomba desgastada o dañada no puede comprimir aire de forma eficaz. Busque signos de desgaste, como marcas en las paredes del cilindro.

Las válvulas de entrada o descarga pueden tener fugas, lo que impide una compresión adecuada. Reemplácelos si es necesario.

El sello del pistón podría estar desgastado, permitiendo que se escape el aire. Reemplace el sello.

Problemas con mangueras y conectores:

¿Por qué mi compresor de aire tiene fugas de aire?

Las fugas de aire son un problema común que puede reducir la eficiencia de su compresor y hacer que se encienda y apague con más frecuencia.

Las causas comunes incluyen:

Sellos desgastados:

Con el tiempo, los sellos de la bomba, las válvulas y las conexiones pueden deteriorarse, permitiendo que se escape el aire.

Reemplace los sellos desgastados para evitar fugas.

Mangueras dañadas:

Las mangueras pueden desarrollar grietas o agujeros, especialmente si son viejas o están torcidas.

Inspeccione las mangueras con regularidad y reemplácelas si están dañadas.

Conexiones sueltas:

Las vibraciones pueden hacer que las conexiones se aflojen con el tiempo.

Verifique y apriete todas las conexiones, incluidas las del tanque, el interruptor de presión y las conexiones rápidas.

¿Cómo reparo un compresor de aire ruidoso?

Un compresor de aire ruidoso puede ser algo más que molesto: puede ser una señal de un problema.

A continuación se muestran algunas posibles causas y soluciones:

Problemas motores:

Una correa de transmisión desgastada o floja puede provocar chirridos o chasquidos. Apriete o reemplace la correa según sea necesario.

Los rodamientos desgastados pueden provocar chirridos o ruidos sordos. Reemplace los cojinetes.

Si el motor zumba pero no arranca, es posible que el condensador esté defectuoso. Reemplácelo.

Problemas con la bomba:

Los pistones, cilindros o cojinetes desgastados o dañados pueden provocar golpes o traqueteos. Es posible que sea necesario reemplazar estas piezas.

El volante, la polea o el protector de la correa flojos también pueden provocar ruidos. Apriete estos componentes.

Problemas con los fans:

Conclusión

Comprender las piezas de su compresor de aire es clave para mantenerlo funcionando sin problemas. Familiarícese con los componentes específicos de su modelo. El mantenimiento regular y la pronta resolución de problemas garantizan un funcionamiento eficiente y confiable. Con este conocimiento, podrá mantener su compresor en óptimas condiciones durante muchos años.

Español

Español